Oznaczanie wad spawalniczych. Wady spoin i sposoby ich eliminacji

ROZWÓJ METODOLOGICZNY LEKCJI w zawodzie „SPALNIK”

Nauczyciel przedmiotów specjalnych

WADY W ZŁĄCZACH SPAWANYCH I PRZYCZYNY ICH WYSTĘPOWANIA

Cele Lekcji

Po przestudiowaniu tego elementu edukacyjnego będziesz wiedział:

Główne wady połączeń spawanych;

Przyczyny wad złączy spawanych.

Powiązane elementy i pomoce edukacyjne

- „Rodzaje złączy spawanych”.

- „Rodzaje spoiny».

Informacje ogólne

Ten element szkolenia obejmuje główne wady złączy spawanych i przyczyny ich powstawania podczas procesu ręcznego. spawanie łukowe(spawanie elektrodami metalowymi otulonymi).

Element edukacyjny zawiera terminy stosowane w nauce, technice i produkcji oraz definicje podstawowych pojęć z zakresu spawania metali, które stosowane są w dokumentacji wszelkiego rodzaju literatury naukowej, technicznej, edukacyjnej i referencyjnej.

Podstawowe koncepcje

Wady połączeń spawanych obejmują różne odchylenia od ustalonych standardów I wymagania techniczne do wielkości, kształtu i właściwości złączy spawanych, które zmniejszają wytrzymałość i niezawodność działania oraz mogą prowadzić do zniszczenia złącze spawane i całą konstrukcję.

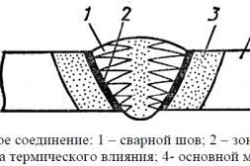

Podczas procesu wytwarzania złącza spawanego mogą wystąpić wady spawalnicze w metalu spoiny i strefie wpływu ciepła.

W zależności od charakteru ich występowania wady w złączach spawanych dzieli się na na zewnętrzne i wewnętrzne.

Wady zewnętrzne- są to wady stwierdzone podczas oględzin zewnętrznych i kontroli pomiarowej złącza spawanego.

Wady zewnętrzne:

Niezgodność wymiary geometryczne szew spawalniczy (nadmierne lub niewystarczające wzmocnienie, nierówna szerokość i (lub) wysokość szwu);

Nierówna szorstka łuskowatość;

Klejenie między rolkami;

odpryski metalu;

Oparzenia;

Niewypełnione kratery;

Podcięcia z metalu nieszlachetnego;

Pory (pojedyncze, skupione, łańcuchowe);

Wtrącenia żużla (pojedyncze, skupione, łańcuchowe);

Pęknięcia;

Brak penetracji grani spoiny;

Penetracja;

Wklęsłość nasady szwu.

Wady wewnętrzne- są to wady zidentyfikowane metodami badań nieniszczących takimi jak badania radiograficzne, badania ultradźwiękowe.

Wady wewnętrzne;

Brak penetracji pomiędzy spawanymi krawędziami;

Brak penetracji u nasady szwu;

Pęknięcia wewnętrzne;

Pory i wtrącenia żużla (pojedyncze, skupiska, łańcuchy), które nie docierają do powierzchni.

Główne wady spoin i przyczyny ich występowania

Pęknięcie złącza spawanego - wada złącze spawane w postaci pęknięcia metalu w spoinie i (lub) obszarach przyległych.

Pęknięcia w złączu spawanym obejmują:

- pęknięcie podłużne- pęknięcie zorientowane wzdłuż osi spoiny;

- pęknięcie poprzeczne- pęknięcie zorientowane w poprzek osi spoiny.

http://pandia.ru/text/78/161/images/image003_21.gif" realsize="231x123" szerokość="231" wysokość="123" wyrównanie="left hspace=">

- pęknięcie krateru- pęknięcie (podłużne, poprzeczne, rozgałęzione) w kraterze ściegu spoiny (warstwa).

Przyczyny pęknięć:

Naruszenie opracowanej technologii spawania;

Nieodpowiednie materiały spawalnicze;

Tendencja spawanego metalu do utwardzania;

Wysokie szybkości chłodzenia złącza spawanego;

Spawanie produktu w niskiej temperaturze.

Przyczyna pęknięcia krateru

Korekta: cięcie, polerowanie aż do całkowitego usunięcia wady, a następnie spawanie.

Przetoki

http://pandia.ru/text/78/161/images/image005_12.gif" wyrównanie="left" szerokość="227" wysokość="260"> Pory

Nadszedł czas na spawanie- wada spoiny w postaci okrągłej wnęki wypełnionej gazem.

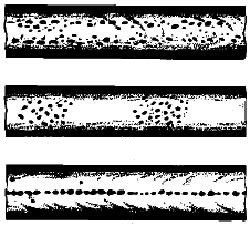

Łańcuch porów w spoinie- grupa porów w spoinie, ułożona w linii.

Nagromadzenie porów w spoinie – grupa blisko rozmieszczonych porów.

Przyczyny porów:

Spawanie zwilżonymi (nie wysuszonymi) elektrodami otulonymi;

Złe przygotowanie krawędzi do spawania (obecność rdzy, oleju, farby i innych zanieczyszczeń);

Zwiększanie prędkości spawania.

Nagromadzenie porów jest wadą niedopuszczalną.

Korekta: Dla elementy płaskie- szlifowanie, żłobienie mechaniczne lub frezowanie, żłobienie łukiem powietrznym (AAG) elektrodami węglowymi, a następnie spawanie.

Dla rura elementy - próbka usterek na tokarka następnie parzenie.

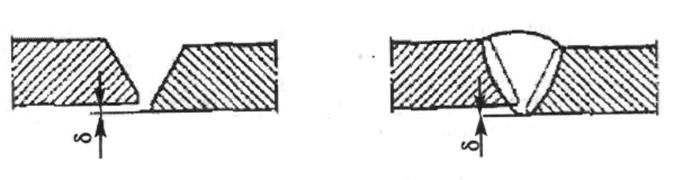

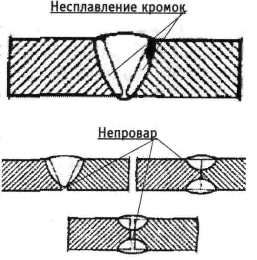

Brak wtopienia krawędzi i brak wtopienia pomiędzy krawędziami a ściegami lub pomiędzy ściegami złącza spawanego. Brak penetracji- wada w postaci braku wtopienia w złączu spawanym na skutek niecałkowitego przetopienia krawędzi lub powierzchni wcześniej wykonanych ściegów spoiny.

Przyczyny braku penetracji krawędzie zespawane ze sobą:

Zmniejszona szczelina pomiędzy spawanymi krawędziami;

Nadmierne zmatowienie krawędzi;

Mały kąt skosu;

Zwiększanie prędkości spawania;

Przemieszczenie elektrody od osi stawu;

Niewystarczająca siła prąd spawania;

Nierównomierne stępienie krawędzi na całej długości złącza;

Nowe ściegi (lub warstwy) wykonuje się na warstwie poprzedniego metalu z nieusuniętym żużlem spawalniczym podczas spawania wielowarstwowego;

Niedostatecznie precyzyjny kierunek elektrody względem poprzedniej ściegu (lub warstwy) podczas spawania wielowarstwowego;

Wędrówka łuku spawalniczego (podmuch magnetyczny).

Korekta: przy małych nakładach pracy - szlifowanie, przy dużych nakładach pracy - żłobienie mechaniczne, frezowanie na maszynie lub za pomocą narzędzia łukowego, wytapianie poprzez cięcie gazowe i spawanie.

Przepalić

Przepalenie spoiny- wada w postaci otworu przelotowego w spoinie, powstała w wyniku wycieku części metalu jeziorka spawalniczego.

Przyczyny przepalenia:

Zwiększony prąd spawania;

Małe matowienie spawanych krawędzi;

Nierówna szczelina na długości pomiędzy spawanymi krawędziami;

Niska prędkość spawania;

Nierównomierne stępienie krawędzi na całej długości złącza.

Korekta: szlifowanie obustronne, a następnie spawanie.

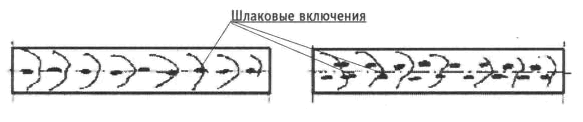

Wtrącenia żużla

Wtrącenia żużla spawalniczego- wada w postaci wtrąceń żużla w spoinie.

Przyczyny pojawienia się wtrąceń żużla:

Zwiększanie prędkości spawania;

Złe przygotowanie krawędzi do spawania;

Skorupa żużlowa poprzedniej (dolnej) warstwy jest słabo oderwana,

Długi łuk spawalniczy.

Nagromadzenie wtrąceń żużla jest wadą niedopuszczalną.

Korekta: Dla elementy płaskie- mielenie (wolnostojące i nagromadzenie żużla), żłobienie mechaniczne i łukowe (ASA) (łańcuchy żużlowe) z późniejszym spawaniem.

Dla elementy rurowe- szlifowanie (wolnostojące lub nagromadzenie żużla), pobieranie próbek na tokarce (łańcuchy żużlowe) z późniejszym spawaniem.

Odpryski metalu elektrody

Odpryski metalu- wada w postaci kropel na powierzchni złącza spawanego.

Przyczyny odprysków metalu:

Zwiększony prąd spawania;

Długi łuk spawalniczy;

Dmuchanie magnetyczne;

Słabo wykonana elektroda (mimośród powłoki).

Korekta: wyciąć dłutem i młotkiem, a następnie przeszlifować miejsca usunięcia.

Utlenianie powierzchniowe

Utlenianie powierzchniowe złącze spawane - wada w postaci zgorzeliny lub warstwy tlenków na powierzchni złącza spawanego.

Przyczyny pojawienia się filmu tlenkowego:

Słaba ochrona metalu przed powietrzem;

Przedwczesne usunięcie warstwy skorupy żużla ze spoiny;

Przegrzanie metalu.

Korekta: Jeśli nie specjalne wymagania do warstwy tlenkowej na rysunku, nie wolno jej usuwać. W przeciwnym razie wyczyść go ręcznie metalową szczotką lub za pomocą szlifierki.

Podcięcie

Podcięcie strefy wtopienia- wada w postaci wgłębienia wzdłuż linii wtopienia spoiny z metalem rodzimym

Podcięcia strefy wtopienia: z reguły dwustronne przy zgrzewaniu doczołowym i jednostronne przy zgrzewaniu płaszczyzna pionowa podczas spawania spoiny pachwinowej.

Przyczyny podcięć:

Niskie kwalifikacje spawacza (nieprawidłowe ruchy boczne końca elektrody);

Przemieszczenie elektrody w kierunku ściany pionowej podczas spawania spoiny pachwinowej (podcięcie ściany pionowej);

Zwiększenie łuku spawalniczego;

Zwiększona prędkość spawania;

Mimośród powłoki elektrody.

Korekta: szlifowanie (wygładzanie) podcięć lub ich spawanie.

Wady w tworzeniu spoin

Wady tworzenia się szwów spawalniczych obejmują:

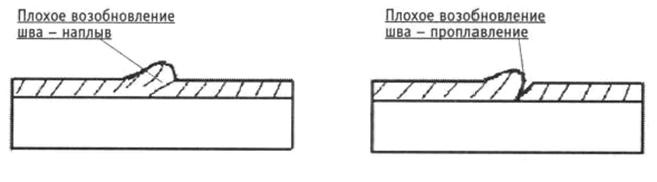

- koralik w złączu spawanym- wada w postaci wycieku metalu spoiny na powierzchnię metalu rodzimego lub wcześniej wykonanego ściegu bez wtopienia się z nim;

- wgłębienie pomiędzy rolkami- jest to wgłębienie podłużne pomiędzy dwoma sąsiednimi rolkami szwu;

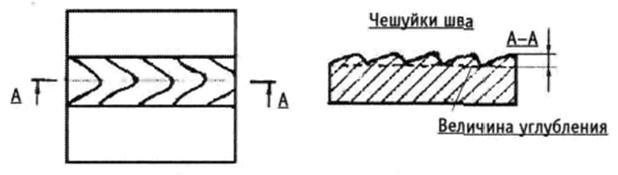

-szorstka łuskowatość- poprzeczne lub zaokrąglone wgłębienia na powierzchni ściegu, powstałe w wyniku nierównomiernego krzepnięcia metalu jeziorka spawalniczego;

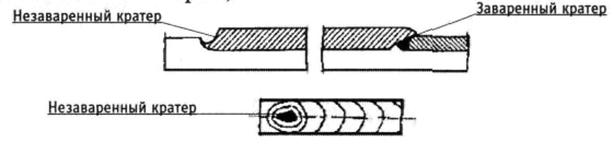

-krater- wada w postaci wnęki lub zagłębienia, powstała podczas skurczu roztopionego metalu podczas krzepnięcia, zlokalizowana jest w miejscach gwałtownego przerwania łuku lub zakończenia spawania;

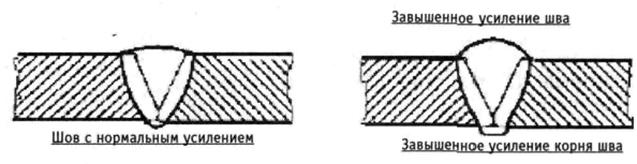

- nadmiar zbrojenia spoiny- nadmiar osadzonego metalu na przedniej stronie (bokach) spoiny czołowej;

- nadmierna wypukłość spoiny- nadmiar osadzonego metalu na przedniej stronie spoiny pachwinowej;

-  lokalny nadmiar wtopienia spoiny– lokalna nadmierna penetracja (z wewnątrz szew jednostronny);

lokalny nadmiar wtopienia spoiny– lokalna nadmierna penetracja (z wewnątrz szew jednostronny);

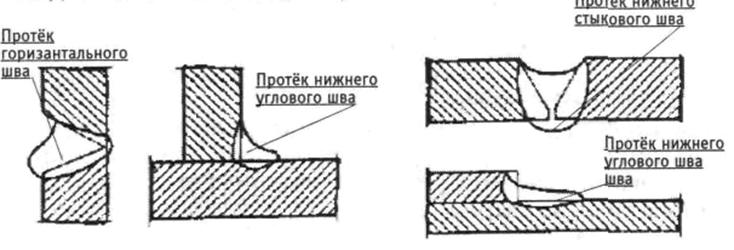

- wyciek spoiny- przepływ metalu pod wpływem grawitacji;

http://pandia.ru/text/78/161/images/image020_5.gif" wyrównania="left" szerokość="288" wysokość="136">

- nierówna szerokość szwu- nadmierne wahania szerokości szwu

-  nierówna wysokość szwu- nadmierne nierówności zewnętrznej powierzchni szwu;

nierówna wysokość szwu- nadmierne nierówności zewnętrznej powierzchni szwu;

- słaba regeneracja szwów- lokalna chropowatość powierzchni w miejscu wznowienia spawania.

Przyczyny wad powstawania spoin: takie wady w powstawaniu szwu spawalniczego, jak nierówne połączenia szwów spawalniczych i spoiny z metalem rodzimym, nierówna wysokość (noga) i szerokość szwu, ugięcie, nierówna łuszczenie się powstają, gdy:

Nieprawidłowy wybór trybu spawania;

W wyniku niskich kwalifikacji spawacza;

Ze względu na złą jakość montażu urządzenia.

Powody pojawienia się niecertyfikowanego krateru:

Niskie kwalifikacje spawacza;

Nagłe przerwanie łuku spawalniczego.

Kategoria wady: ugięcie (wyciek), nadmierne wzmocnienie spoiny, miejscowy nadmiar wtopienia, asymetria spoiny pachwinowej, nierówna szerokość i wysokość spoiny, słaba wymiana szwu, wgłębienia pomiędzy ściegami, szorstkie łuszczenie się – są dopuszczalne, jeśli wymagania dokumentacji regulacyjnej i technicznej dla ten produkt został spełniony.

Poprawki: szlifowanie.

Wgłębienia i zgrubienia należy przeszlifować (wygładzić) i (lub) zespawać.

Korekta: piaskować i gotować.

Korekta: kucharz.

Skorupa skurczowa

Skorupa skurczowa

Wnęka skurczowa spoiny: wada w postaci wnęki lub wgłębienia powstałego podczas skurczu metalu spoiny przy braku dopływu ciekłego metalu.

Przyczyny pojawienia się ubytków skurczowych: lokalne zanieczyszczenie metalu jeziorka spawalniczego substancjami topliwymi na bazie siarki, fosforu itp.

Korekta: szlifowanie.

Wklęsłość nasady szwu

Wklęsłość nasady szwu- wada w postaci zagłębienia na powierzchni odwrotnej strony spoiny jednostronnej.

Przyczyny pojawienia się wklęsłości w nasadzie szwu:

Nadmierna szczelina pomiędzy spawanymi krawędziami;

Niewystarczający prąd spawania;

Zwiększona prędkość spawania.

Korekta: szlifowanie i spawanie.

Przesunięcie krawędzi

Przemieszczenie spawanych krawędzi (D) - nieprawidłowe położenie zgrzewanych krawędzi względem siebie.

Przyczyny przesunięcia krawędzi:

Nieprawidłowy (złej jakości) montaż części do spawania;

Słaba jakość przyczepności;

Niewystarczająca liczba halsów;

-  nierównomierne rozmieszczenie pinezek.

nierównomierne rozmieszczenie pinezek.

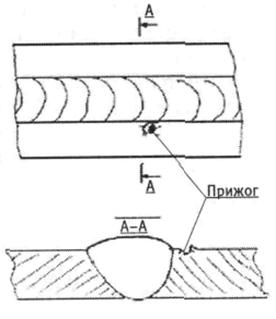

Przypadkowe stopienie metalu nieszlachetnego w wyniku zapłonu łuku lub wygaśnięcia (wypalenia)- wada w postaci uszkodzenia powierzchni metalu rodzimego przylegającej do spoiny; powstaje w wyniku przypadkowego lub celowego zajarzenia łuku na zewnątrz złącza.

Przyczyna oparzeń:

Niskie kwalifikacje spawacza.

Korekta: czyszczenie miejsc oparzenia do „zdrowego” metalu

Pytania kontrolne

Każde pytanie ma jedną lub więcej poprawnych odpowiedzi. Wybierz poprawną odpowiedź.

1. Jak nazywa się pęknięcie?

a) Wada złącza spawanego w postaci pęknięcia metalu w spoinie i (lub) obszarach przyległych.

b) Wada w postaci wnęki wewnętrznej.

c) Wada w postaci zagłębienia wzdłuż linii wtopienia spoiny z metalem rodzimym.

2. Jak się czasem nazywa?

a) Wada w postaci wnęki lub zagłębienia powstałego podczas skurczu metalu spoiny.

b) Wada, która ma rozgałęzienia w różnych kierunkach.

c) Wada spoiny w postaci okrągłej wnęki wypełnionej gazem.

3. Co nazywa się brakiem penetracji krawędzi?

a) Wada zorientowana wzdłuż spoiny w postaci szczeliny.

c) Wada w postaci nagromadzenia się żużla w spoinie.

4. Co nazywa się przepaleniem?

a) Wada w postaci lejkowatego wgłębienia w spoinie.

b) Wada w postaci wnęki lub zagłębienia w spoinie.

c) Wada w postaci otworu przelotowego w spoinie, powstała w wyniku wycieku części metalu jeziorka spawalniczego.

5. Co to jest wtrącenie żużla?

a) Wada spoiny w postaci okrągłej wnęki wypełnionej gazem.

b) Wada w postaci żużla w spoinie.

c) Wada w postaci zagłębienia wzdłuż linii wtopienia spoiny z metalem rodzimym.

6. Co nazywa się podcięciem?

a) Wada w postaci wgłębienia wzdłuż linii wtopienia spoiny z metalem rodzimym.

b) Wada w postaci braku wtopienia w złączu spawanym na skutek niecałkowitego przetopienia krawędzi.

c) Wada w postaci wgłębienia na powierzchni odwrotnej strony jednostronnej spoiny.

7. Co to jest krater?

a) Wada w postaci lejkowatego wgłębienia pośrodku spoiny.

b) Wada w postaci wgłębienia wzdłuż linii wtopienia spoiny z metalem rodzimym.

c) Wada w postaci wnęki lub zagłębienia powstałego w wyniku kurczenia się stopionego metalu podczas krzepnięcia na końcu spoiny.

8. Co nazywa się oparzeniem?

a) Wada w postaci zgorzeliny lub warstwy tlenków na powierzchni złącza spawanego.

b) Wada w postaci stwardniałych kropli na powierzchni spoiny. znajomości.

c) Wada w postaci miejscowego uszkodzenia powierzchni metalu nieszlachetnego, powstałego w wyniku przypadkowego lub celowego zajarzenia łuku poza przecięciem złącza.

9. Jakie są przyczyny porów?

a) Dobrze nagrzane elektrody.

b) Elektrody mokre.

c) Obecność rdzy lub oleju na krawędziach spawania.

10. Jakie są przyczyny odprysków metalu na elektrodzie?

a) Długi łuk spawalniczy.

b) Duża szerokość spoiny.

c) Podmuch magnetyczny.

Naruszenie ustalonych wymagań dokumenty regulacyjne, gdy spawanie metodą stapiania prowadzi do powstawania defektów. GOST 30242-97 dzieli wady połączeń spawanych na sześć grup. Musisz je znać tak dobrze, jak wiesz, prawda.

Pęknięcia: rodzaje, przyczyny ich powstawania

Pęknięcie to nieciągłość spowodowana nagłym ochłodzeniem lub narażeniem na naprężenia. Rodzaj tej wady, który można wykryć jedynie za pomocą przyrządów optycznych przy co najmniej pięćdziesięciokrotnym powiększeniu, nazywa się mikropęknięciem.

Pęknięcia podłużne zlokalizowane są wzdłuż złącza spawanego i mogą być zlokalizowane:

- w metalu spoiny;

- w głównym materiale;

- na granicy stapiania;

- w obszarze wpływu temperatury.

Pęknięcia w metalu nieszlachetnym spowodowane dużymi naprężeniami nazywane są pęknięciami ukrytymi. Zewnętrznie przypominają stopnie. Wada ta jest nieodłącznym elementem połączeń spawanych o znacznej grubości. Wysokie napięcia powstają na skutek zbyt sztywnego złącza lub nieprawidłowego doboru technologii spawania. Zmniejszenie naprężeń spawalniczych zmniejsza prawdopodobieństwo ukrytych pęknięć wzdłużnych.

Konfiguracja pęknięć podłużnych zależy od linii wtopienia spoiny i metalu rodzimego.

Pęknięcia te dzielą się na:

- gorące, ich przyczyną jest kruchość stopów w wysokiej temperaturze;

- zimno - występuje podczas powolnego niszczenia metalu.

Pęknięcia poprzeczne są zorientowane prostopadle do osi spoiny. Mogą one występować zarówno w materiale podstawowym i metalu złącza spawanego, jak i w strefie wpływu temperatury.

Pęknięcia promieniowe rozchodzą się w jednym punkcie i inaczej nazywane są pęknięciami gwiaździstymi. Ich lokalizacja jest zbliżona do lokalizacji pęknięć poprzecznych. Przyczyny powstawania pęknięć poprzecznych i promieniowych są takie same jak w przypadku pęknięć podłużnych.

W miejscu zerwania łuku na powierzchni szwu tworzy się wgłębienie. Wady występujące w tym miejscu nazywane są pęknięciami kraterowymi. Dzielą się na podłużne, poprzeczne, gwiaździste. O konfiguracji tej wady decydują: mikrostruktura strefy złącza spawanego, naprężenia fazowe, termiczne i mechaniczne.

Jeśli wystąpi grupa pęknięć niepołączonych ze sobą, nazywa się je oddzielnymi. Lokalizacje i przyczyny ich występowania są podobne do charakterystyki pęknięć poprzecznych i promieniowych.

Jeśli z jednego pęknięcia powstaje grupa pęknięć, wówczas takie małżeństwo nazywa się pęknięciami rozgałęzionymi. Ich lokalizacja to materiał bazowy, metal spoiny i obszar narażony na działanie temperatury. Przyczyny powstawania są takie same jak w przypadku pęknięć podłużnych.

Pory: ich kształt, lokalizacja i przyczyny ich pojawienia się

Wady połączeń spawanych i połączeń w postaci wnęk w złączu spawanym nazywane są porami. Wnęki te są wypełnione gazem, który nie miał czasu na ucieczkę.

Wyróżnia się następujące typy porów:

- Wnęka gazowa to formacja o dowolnym kształcie, bez narożników, której przyczyną były gazy, które nie miały czasu opuścić stopionego materiału.

- Pory gazowe to wnęki gazowe o kulistym kształcie.

- Grupa porów gazowych znajdujących się w metalu złącza spawanego nazywana jest porowatością równomiernie rozłożoną.

- Skupisko porów to trzy lub więcej wnęk gazowych znajdujących się blisko siebie w odległości nieprzekraczającej trzykrotnej średnicy maksymalnego poru.

- Łańcuch porów to szereg wnęk gazowych, rozmieszczonych w linii wzdłuż złącza spawanego, w odległości między nimi nie przekraczającej trzech średnic największego poru.

- Jeżeli wada jest nieciągłością wydłużoną wzdłuż osi spoiny i mającą wysokość znacznie mniejszą niż długość, wówczas nazywa się to wnęką podłużną.

- Przetoka to rurowa wnęka zlokalizowana w metalu spoiny. Przetoka powstaje w wyniku uwolnienia gazu. Jego kształt i położenie zależy od źródła gazu i trybu hartowania. Z reguły przetoki tworzą skupiska w kształcie jodły.

- Wnęka gazowa naruszająca integralność powierzchni złącza spawanego nazywana jest porami powierzchniowymi.

- Jeżeli podczas utwardzania w wyniku skurczu tworzy się wnęka, nazywa się ją wnęką skurczową. Wgłębienie skurczowe znajdujące się na końcu walca i niespawane podczas kolejnych przejść nazywa się kraterem.

Pory - wady złączy spawanych, których zdjęcia przedstawiono poniżej, powstają na skutek obecności szkodliwych zanieczyszczeń, zarówno w metalu nieszlachetnym, jak i w spoiwie. Pory mogą powstawać z powodu rdzy i innych zanieczyszczeń, które nie zostały usunięte z krawędzi materiału przed spawaniem, wysokiej zawartości węgla, dużej prędkości procesu spawania i naruszenia ochrony jeziorka spawalniczego. Bardzo popularny przypadek Występowanie porów jest spowodowane zawilgoceniem powłoki elektrody topliwej.

Obecność pojedynczych porów nie stwarza zagrożenia, ale ich łańcuch może mieć negatywny wpływ cechy wytrzymałościowe złącze spawane. Działka szew spawalniczy dotknięty tymi wadami jest trawiony po uprzednim mechanicznym oczyszczeniu.

Pory i wtrącenia żużla

Pory i wtrącenia żużla Rodzaje wtrąceń stałych w spoinie

Stałe wtrącenia obce, zarówno metaliczne, jak i niemetaliczne, posiadające w swojej konfiguracji co najmniej jeden kąt ostry, są niedopuszczalnymi wadami złącza spawanego, ponieważ pełnią rolę koncentratorów naprężeń. Dodatkowym niebezpieczeństwem tych wad jest to, że nie są one widoczne z zewnątrz. Można je wykryć jedynie metodami badań nieniszczących.

Wtrącenia żużla w złączu spawanym

Wtrącenia żużla w złączu spawanym Wtrącenia stałe dzielą się na następujące typy:

- Wtrącenia żużla to żużel uwięziony w spoinie. W zależności od warunków, w jakich powstały, mogą być liniowe, rozłączne lub inne. Przyczynami ich powstawania są duże prędkości procesu spawania, zanieczyszczone krawędzie, zgrzewanie wielowarstwowe, jeśli szwy między warstwami są słabo oczyszczone. Kształt tych wadliwych wtrąceń jest bardzo różnorodny, dlatego mogą być znacznie bardziej niebezpieczne niż pory okrągłe.

- Topniki, które służą do ochrony metalu przed utlenianiem, powodują powstawanie wtrąceń topnikowych. Podobnie jak wtrącenia żużlowe, wtrącenia topnikowe dzielą się na liniowe, izolowane i inne.

- Przyczynami powstawania wtrąceń tlenkowych mogą być: niedostatecznie czysta powierzchnia podłoża lub spoiwa, wyciągnięcie gorącego pręta spawalniczego poza obszar ochronny, niewłaściwe przygotowanie krawędzi – ich stępienie jest zbyt duże.

- Cząsteczki metali obcych - wolframu, miedzi i innych tworzą wtrącenia metaliczne. Przyczyną ich powstawania może być erozja elektrody wolframowej lub przypadkowe przedostanie się cząstek metalu z zewnątrz, a także użycie do zapłonu wiórów miedzianych.

Brak fuzji i brak penetracji: przyczyny

Brak penetracji i brak fuzji

Brak penetracji i brak fuzji Wady - brak wtopienia i brak wtopienia - to brak połączenia pomiędzy materiałem podstawowym a metalem złącza spawanego.

Brak stapiania występuje przy dużych prędkościach procesu spawania i natężeniach prądu przekraczających 15000C. Aby zapobiec stopieniu, należy zmniejszyć prędkość spawania, zmniejszyć odstęp czasowy między utworzeniem a wypełnieniem rowka oraz dokładnie oczyścić obszar spawania z olejów i zanieczyszczeń. Brak fuzji można zlokalizować:

- u nasady spoiny;

- od strony;

- pomiędzy rolkami.

Brak penetracji wynika z niemożności dotarcia stopionego metalu do grani spoiny. Przyczyn braku penetracji może być kilka:

- niewystarczający prąd spawania;

- prędkość ruchu elektrody jest zbyt duża;

- zwiększona długość łuku;

- kąt skosu krawędzi jest za mały;

- zniekształcenie spawanych krawędzi;

- niewystarczająca szczelina między krawędziami;

- źle dobrana - zwiększona - średnica elektrody.

- żużel dostający się do szczelin między krawędziami; .

Rodzaje odchyleń kształtu zewnętrznej powierzchni szwu od określonych wartości

Za wady kształtu spoiny uważa się następujące wady:

- Podcięcia ciągłe to ciągłe wgłębienia zlokalizowane na zewnętrznej części ściegu szwu. Jeżeli podcięcia znajdują się po stronie grani jednostronnej spoiny i powstają w wyniku skurczu wzdłuż granicy, nazywane są one rowkami skurczowymi. Podcięcia to powszechne wady powierzchni, które powstają na skutek zbyt wysokiego napięcia łuku podczas spawania spoin pachwinowych lub na skutek niedokładnego prowadzenia elektrody. W tym przypadku jedna z krawędzi wtapia się głębiej, co powoduje, że metal spływa na część w pozycji poziomej. Nie ma wystarczającej ilości metalu, aby wypełnić rowek. Podczas spawania szwów czołowych rzadko powstają podcięcia. Jeśli prędkość spawania i napięcie łuku są zbyt wysokie, zwykle powstają obustronne podcięcia. Ten sam rodzaj wady występuje podczas spawania automatycznego, jeśli kąt cięcia zostanie zwiększony.

- Nadmiar wypukłości spoiny czołowej lub pachwinowej oznacza nadmiar osadzonego metalu na powierzchni spoin przekraczający wartość wymaganą.

- Jeżeli na odwrotnej stronie spoiny czołowej znajduje się nadmiar osadzonego metalu przekraczający ustaloną wartość, wówczas taki defekt nazywa się nadmierną penetracją. Odmianą jest miejscowe nadmierne topienie.

- Jeśli nadmiar osadzonego metalu spływa na metal nieszlachetny, ale nie stapia się z nim, wówczas taki defekt nazywa się nałożeniem.

- Przemieszczenie liniowe występuje, jeśli spawane powierzchnie są równoległe, ale nie na tym samym poziomie.

- Kątowy to przemieszczenie między dwiema powierzchniami, gdy są one umieszczone pod kątem innym niż wymagany.

- Zwis powstaje z metalu spoiny, który osiada pod wpływem grawitacji. Zwiotczenie powstaje w przypadku poziomego, sufitowego, niższe pozycje spawanie, w połączenie narożnikowe i szew zakładkowy.

- Kiedy nastąpi przepalenie, metal jeziorka spawalniczego wypływa, tworząc otwór przelotowy. Przyczyną przepalenia może być zanieczyszczenie powierzchni metalu nieszlachetnego lub elektrody.

- Niecałkowite wypełnienie rowka krawędziowego następuje z powodu niewystarczającej ilości materiału wypełniającego.

- Jeśli w złączu narożnym jedna noga jest znacznie większa od drugiej, wówczas pojawia się wada nadmiernej asymetrii.

- Nierówna szerokość spoiny.

- Nierówna powierzchnia to nierówność kształtu wzmocnienia szwu na jego długości.

- Wklęsłość grani spoiny to płytki rowek po stronie grani spoiny, który powstaje w wyniku skurczu.

- Ze względu na pojawienie się pęcherzyków podczas krzepnięcia metalu, u nasady spoiny powstaje porowatość.

- Wznowienie. Wadą tą jest lokalna chropowatość powierzchni w strefie wznowienia procesu spawania.

Nakładanie się i podcięcie

Nakładanie się i podcięcie Inne wady spawalnicze

Wszystkie wady spoin i połączeń, które nie są wymienione powyżej, klasyfikowane są jako „inne”. Należą do nich następujące rodzaje wad:

- Losowy łuk. W wyniku przypadkowego wyładowania łukowego dochodzi do miejscowego uszkodzenia warstwy wierzchniej metalu rodzimego przylegającej do obszaru spoiny.

- Odpryski metalu to kropelki tworzące się z metalu spoiny lub metalu dodatkowego podczas procesu spawania. Przyklejają się do powierzchni schłodzonego metalu spoiny lub metalu nieszlachetnego znajdującego się w obszarze oddziaływania ciepła.

- Odpryski wolframu – powstają w wyniku wyrzucenia cząstek wolframu ze stopionej elektrody na metal nieszlachetny lub spoinę.

- Zadrapania powierzchniowe to wada powstająca na skutek usunięcia tymczasowo zespawanego elementu mocującego.

- Podczas obróbki następuje rozrzedzenie metalu. W tym przypadku grubość metalu ma wartość mniejszą niż wartość dopuszczalna.

Dopuszczalne wady w złączach spawanych to odchylenia, których obecność nie zmniejsza się właściwości operacyjne złącze spawane, a ich obecność jest dozwolona w dokumentacji regulacyjnej. Wszystkie inne wady z reguły można naprawić poprzez spawanie. Nie wolno poprawiać jakości spawania więcej niż dwukrotnie, ponieważ może wystąpić przegrzanie lub wypalenie metalu.

Spawanie odgrywa ważną rolę w procesie budowlanym, produkcji systemów inżynieryjnych i komunikacji. Dlatego, aby osiągnąć odpowiedni wynik, bardzo ważne jest przestrzeganie wszystkich standardów podczas wykonywania prace spawalnicze. Często jednak występują wady spawalnicze.

Przyczyną ich występowania są zarówno właściwości spawanego materiału, jak i nieprzestrzeganie przepisów regulujących etapy przygotowania, montażu, obróbka wstępna szwy produktu, proces spawania. Porozmawiamy o klasyfikacji wad spawalniczych, które mogą wystąpić w praktyce, przyczynach ich powstawania oraz głównych sposobach zapobiegania im, eliminowania i korygowania.

Wady spawalnicze: klasyfikacja

Rodzaje wad podczas spawania.

Można zauważyć, że obecnie istnieje kilka klasyfikacji wad spawalniczych, opracowanych w zależności od ich różnych kryteriów (kształty, rozmiary, położenie na szwie, przyczyny występowania). Ponadto istnieje oficjalna klasyfikacja zawarta w GOST 30242-97, która identyfikuje i szczegółowo opisuje następujące grupy wad:

- Pęknięcia. Występuje w złączach spawanych (wzdłużnych, promieniowych, poprzecznych itp.).

- Wgłębienia, pory (mogą być równomiernie rozmieszczone wzdłuż szwu, umieszczone w łańcuchu lub w skupisku), przetoki, kratery.

- Wtrącenia stałe (żużel, metal, tlenek).

- Niestopienie (może wystąpić na powierzchni bocznej, na spoinie, pomiędzy jej ściegami) i brak wtopienia (występuje w przypadku niestopienia metalu rodzimego przy spoinie, gdy roztopiony metal nie wnika w grań złącze spawane).

- Nieregularności w kształcie szwu. Wyrażają się one w podcięciach, nieszczelnościach, nadmiernej penetracji, przypaleniach, przemieszczeniach, nadmiernych wypukłościach, nałożeniach i mogą objawiać się w postaci rowków skurczowych itp.

Stosowane są inne klasyfikacje, gdzie głównym kryterium są dodatkowe przyczyny powstawania defektów, charakterystyczne dla procesów metalurgicznych i technologicznych. W takich przypadkach można przyjąć podział pęknięć na gorące (krystalizacja, utwardzanie dyspersyjne) i zimne (lamelarne, międzymetaliczne, martenzytyczne itp.).

Przyczyny wad spawalniczych

Odchylenia w wysokości i szerokości szwu są jedną z najczęstszych wad prac spawalniczych. Niezgodność szwów z określonymi normami jest wynikiem nieostrożnego przygotowania krawędzi złączy spawanych. Prowadzi to do tego, że odległość między krawędziami jest inna i musi być wypełniona metalem spoiny. Parametry spoiny mogą ulec zmianie na skutek nierównomiernego ruchu elektrody na całej spawanej powierzchni lub nieprzestrzegania ustalonych zasad procesu spawania. W takim przypadku szwy i samo złącze spawane będą nierówne i delikatne.

Pęknięcia mogą wystąpić zarówno w metalu podstawowym, jak i metalu spoiny. Są one spowodowane brakiem wtopu, krystalizacją metalu podczas procesu spawania, naprężeniami wynikającymi z nieprzestrzegania reżimu temperaturowego i zbyt szybkiego chłodzenia części, zmianami w strukturze metalu podczas spawania, zwiększoną zawartością fosforu, siarki itp.

Złącze spawane może zawierać pory, wypełnione gazem okrągłe wnęki, które powstają, gdy wodór wchłonięty przez metal w wyniku nieprawidłowego działania palnika nie ma czasu na ucieczkę i tworzy pęcherzyki gazu w metalu. Przyczyną pojawienia się porów może być mokra powłoka elektrody, niespójność składy chemiczne złącza spawane, nieoczyszczone krawędzie spawanych metali, obecność żużla. Jeśli w szwie znajdują się pory, struktura nie wytrzyma długo i będzie podatna na wpływ czynników zewnętrznych. W celu identyfikacji porów stosują badania za pomocą ciśnienia wody, smarowania naftą i promieni rentgenowskich.

Podcięcia to zagłębienia wzdłuż linii złącza spawanego, lutujące metal nieszlachetny i metal spoiny. Pojawiają się w wyniku użycia zbyt dużego prądu lub mocnej spawarki.

Brak wtopienia ma miejsce, gdy krawędzie wielowarstwowej spoiny łączącej metal spoiny z metalem rodzimym nie są całkowicie przetopione na skutek niedostatecznego usunięcia rdzy, zgorzeliny, niewystarczającej mocy lub nieprawidłowego doboru temperatury spawarka, prędkość spawania jest zbyt duża. Taki produkt staje się kruchy, łatwo podatny na wpływy zewnętrzne, wstrząsy i odkształcenia.

Zwis na złączu spawanym powstaje, gdy elektroda topi się zbyt szybko i ciekły metal spływa na niedostatecznie nagrzany metal rodzimy. Zdarzają się przypadki, gdy napływom towarzyszy brak penetracji, dlatego należy sprawdzić obszar pod kątem obecności tej ostatniej.

Przetoki są wadą spawania wgłębienia w kształcie lejka. Są to pory powstałe na skutek wydzielania się gazu, widoczne po oględzinach zewnętrznych.

Wtrącenia żużla pojawiają się, gdy krawędzie spoiny nie są dostatecznie oczyszczone z brudu, osadów, nagarów i rdzy. Wśród przyczyn technicznych występowania wtrąceń żużla wyróżnia się spawanie elektrodą niezgodną z jej kątem, mocą palnika i niskim prądem. Aby zidentyfikować obszary z taką wadą, stosuje się promienie rentgenowskie lub ultradźwięki lub instrumenty magnetograficzne.

Kratery, czyli niewypełnione wgłębienia w spoinie, powstają w przypadku samoistnego zatrzymania spawania. W takich miejscach istnieje duże prawdopodobieństwo powstania pęknięć, dlatego nie należy nagle przerywać spawania.

Przegrzanie metalu to wada mikrostruktury złącza spawanego spowodowana spawaniem z dużą mocą. Struktura takiego metalu jest gruboziarnista, co pociąga za sobą jego kruchość i kruchość.

Wypalenie metalu następuje, gdy w płomieniu nie ma wystarczającej ilości tlenu i charakteryzuje się obecnością w metalu ziaren utleniających. Konsekwencją wypalenia jest kruchość metalu, takiej wady nie można wyeliminować.

Metody korygowania wad spawalniczych

Schematy wzmacniania uszkodzonych połączeń: 1 – złącze spawane; 2 – wspornik stalowy; 3 – nakładka; 4 – spoiny przedłużone; 5 – wada.

Niemal w każdym przypadku wystąpienia powyższych problemów najskuteczniejszym i niezawodnym sposobem ich skorygowania będzie usunięcie odcinka złącza spawanego z wadą i ponowne zespawanie części (w przypadku ugięcia, przetok, przepaleń , wtrącenia żużlowe). Pozwoli to uniknąć przyszłych problemów z gniciem, korozją i kruchością produktu.

Usunięcie usterek zawsze zależy od indywidualnego przypadku. Dlatego istnieją metody, które można zastosować w szczególnych przypadkach, np. w celu zwalczania uszkodzeń szwów, podcięć i kraterów, należy zastosować stripping z dodatkowym dospawaniem szwu i odcięciem nadmiaru metalu.

Aby uniknąć pojawienia się oparzeń podczas spawania automatycznego, topnik i uszczelkę miedzianą należy mocno docisnąć, a podczas spawania punktowego i kontrastowego, czas trwania procesu nie powinien przekraczać ustalonego, krawędzie części należy całkowicie oczyścić.

Aby wyeliminować pęknięcia, oprócz usunięcia problematycznego obszaru i wykonania nowego spawania, stosuje się powierzchniowe cięcie tlenem lub cięcie powietrzem. Miejsca, w których występują pory, również wycina się i ponownie zgrzewa, lub na produkt nakłada się kucie w odpowiedniej temperaturze.

Aby uniknąć wystąpienia braku penetracji, to samo reżim temperaturowy. Umożliwi to równomierne nagrzanie metalu w złączu spawanym przed rozpoczęciem spawania i nie spowoduje wysunięcia elektrod ze szwu.

Nie wyłączaj prądu, zanim krawędzie produktu nie zostaną całkowicie zespawane. Jeżeli jednak dojdzie do braku spawów, należy wyciąć uszkodzony obszar (wyciąć lub obrysować), oczyścić krawędzie i ponownie zespawać.

Aby uniknąć odprysków metalu jako wady spawalniczej, profesjonaliści zalecają stosowanie powłok P1 lub P2 i czyszczenie powierzchni. Obróbka cieplna pomoże skorygować przegrzanie metalu.

Ta klasyfikacja wad i metod pomoże osiągnąć doskonałą jakość spawania.

Rodzaje wad w złączach spawanych i przyczyny ich powstawania

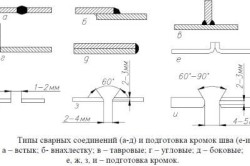

W produkcja spawalnicza Zwyczajowo rozróżnia się następujące typy defektów (rysunek 3.15):

- Wady w przygotowaniu i montażu wyrobów do spawania.

- Wady kształtu szwu.

- Wady zewnętrzne i wewnętrzne.

Wady przygotowania i montażu

Typowe typy to nieprawidłowy kąt skosu krawędzi w szwach z rowkami w kształcie litery V, X i U, zbyt duże lub małe stępienie na długości łączonych krawędzi; niespójność szczeliny między krawędziami; niedopasowanie płaszczyzn łączenia prowadzące do przemieszczenia krawędzi, zbyt duża szczelina pomiędzy krawędziami, rozwarstwienie i zanieczyszczenie krawędzi.

Zwykle określa się kształt i wymiary spoin Specyfikacja techniczna, są wskazane na rysunkach i są regulowane przez normy: elementy konstrukcyjne b – szerokość szwu, wysokość zbrojenia C i głębokość penetracji h.

Główne wady– nierówna szerokość i wysokość zbrojenia, lokalne kopce i siodła. Tego typu defekty występują najczęściej podczas ręcznego spawania łukiem elektrycznym.

Wady takie zmniejszają wytrzymałość połączenia i pośrednio wskazują na możliwość powstania defektów wewnętrznych.

Wady złączy spawanych charakteryzują się zarówno niedopuszczalnymi, jak i akceptowalnymi. Niedopuszczalne wady są ponownie trawione.

Gotowe złącza spawane poddawane są przede wszystkim oględzinom zewnętrznym w celu wykrycia wad zewnętrznych (pęknięcia, osłabienie szwu, ugięcie, podcięcia, przypalenia, miejscowe zużycie, porowatość itp.).

Pęknięcia: gorąco (technologiczne) i zimno. Na gorąco - w sztywno ustalonych konstrukcjach stali stopowych (szczególnie o niewystarczającej jakości - Smax). Teoria wygaszania na zimno (Cmax) C eq = 6,25 i wodór.

Przepięcia powstają w wyniku przepływu stopionego metalu na metal niestopiony.

Podcięcia powstają wzdłuż krawędzi spoiny w metalu nieszlachetnym (głębokość od dziesiątych do kilku mm). Przepalenia to wady w postaci otworu przelotowego w spoinie (pierwsza warstwa graniowa lub cienki metal lub przepływ przez dużą szczelinę).

Obecność ukrytych wad wewnętrznych w złączach spawanych monitoruje się różnymi metodami fizycznymi: skanowaniem rentgenowskim, skanowaniem promieniami izotopów promieniotwórczych (kobalt - 60, cez - 137), metodą magnetograficzną, metodą proszkową magnetyczną i defektoskopią ultradźwiękową, wykrywaniem nieszczelności testowanie.

Każda z tych metod ma swoje specyficzne cechy, które decydują o jej czułości i zakresie zastosowania.

Rysunek 3.15 – Rodzaje wad spoin i przyczyny ich występowania

Badanie wyrobów na szczelność (ograniczenie przenikania cieczy lub gazu) lub badanie wykrywania nieszczelności przeprowadza się przy użyciu mediów łatwo przenikających (cieczy lub gazów), które są wyraźnie rozróżnialne wizualnie lub przy pomocy przyrządów.

Wady wewnętrzne obejmują pory, wtrącenia żużla, brak penetracji, brak przetopienia i pęknięcia. Pory powstają w wyniku zanieczyszczenia, wilgoci w topniku lub powłoce elektrody lub niewystarczającej ochrony w środowisku gazu ochronnego. Brak penetracji na skutek złego oczyszczenia krawędzi ze zgorzeliny, rdzy, żużla, błądzenia łuku pod wpływem podmuchu magnetycznego; nieprawidłowy wybór trybu spawania (prąd i napięcie łuku, prędkość spawania) itp.

Oprócz kontroli jakości, zgodność jest weryfikowana poprzez kontrolę zewnętrzną i przy użyciu różnych metod fizycznych właściwości mechaniczne i składu chemicznego złączy spawanych do wymagań warunków technicznych i instrukcji technologicznych spawania na próbkach świadków.

Kontrola jakości surowców, technologii i kwalifikacji spawaczy

Aby zapewnić wysoką jakość złączy spawanych, konieczna jest kontrola materiałów źródłowych (metali nieszlachetnych, elektrod, drutu spawalniczego, topników, gazów osłonowych itp.). Jakość materiałów źródłowych ustalana jest na podstawie danych certyfikacyjnych, dla których spełniane są wymagania niniejszego proces technologiczny spawanie wyrobów. W przypadku wad zewnętrznych, a także w przypadku braku certyfikatów, materiały wyjściowe są dopuszczalne dopiero po analizie chemicznej, badaniach mechanicznych i badaniach spawalności.

Podczas kontroli metalu nieszlachetnego Specjalna uwaga należy zwrócić uwagę na miejsca, które mają być spawane - należy je oczyścić z brudu, oleju, farby i rdzy.

Wyroby walcowane sprawdza się pod kątem rozwarstwień, zgorzeliny, jednorodności grubości blachy itp.

Elektrody i drut spawalniczy sprawdzane są poprzez wykonanie zgrzewania próbnego w celu ustalenia jakości materiałów pod względem charakteru topienia, łatwości oddzielania się żużla i jakości tworzenia spoiny. Muszą spełniać wymagania aktualnych GOST.

Spawalność jest właściwością metalu, który się formuje zainstalowana technologia połączenie spawane spełniające wymagania określone przez konstrukcję i warunki pracy produktu. Spawalność jest zwykle kontrolowana w dwóch przypadkach: przy doborze materiałów i opracowywaniu technologii spawania, na przykład na etapie projektu lub podczas technologicznego przygotowania produkcji. Druga kontrola dotyczy ewentualnych odchyleń właściwości metalu rodzimego, drutu, partii elektrod i topników od wartości certyfikowanych.

Kontrola podczas procesu spawania ma ogromne znaczenie dla zapewnienia jakości. Obejmuje to metody kontroli wymienione powyżej, w tym monitorowanie przydatności do użytku sprzęt spawalniczy i osprzętu spawalniczego oraz przestrzeganie ustalonych trybów spawania (prąd, napięcie i prędkość spawania). Kontrolę taką sprawują technolodzy, brygadziści i inni pracownicy inżynieryjno-techniczni odpowiedzialni za pracę danego zakładu, warsztatu lub przedsiębiorstwa.

Dokładna, systematyczna kontrola przygotowania wyrobów do spawania i procesu spawania nie będzie skuteczna bez sprawdzenia poziomu przygotowania spawaczy. Na przykład podczas spawania rur podczas instalacji ponad 70% wad powstaje z winy spawaczy.

Aby sprawdzić kwalifikacje spawaczy, administracja przedsiębiorstwa organizuje komisję kwalifikacyjną z udziałem inspektora z Gosgortekhnadzor. Testy należy przeprowadzać okresowo. Jednocześnie prowadzone są badania teorii i praktyki prac spawalniczych, w tym spawania próbek odpowiedniego produktu. Próbki są spawane w tych samych warunkach i pozycje przestrzenne, jak produkt rzeczywisty (np. rury - złącza obrotowe i nieobrotowe). Po oględzinach zewnętrznych próbki zespawane są sprawdzane przy użyciu dostarczonych metod badań nieniszczących, a także poddawane są badaniom mechanicznym.

Liczbę próbek do badań regulują „Zasady certyfikacji spawaczy”.

Wady złączy spawanych obejmują różnego rodzaju odstępstwa od ustalonych norm i wymagań technicznych, które zmniejszają wytrzymałość i niezawodność połączeń spawanych i mogą prowadzić do zniszczenia całej konstrukcji.

Najczęstsze wady można podzielić na następujące główne grupy: wady kształtu i rozmiaru spoin; szwy; defekty makro- i mikrostruktury; deformacja i wypaczenie; konstrukcje spawane.

Wady kształtu i wielkości spoin

Zazwyczaj kształt i wymiary szwów są ustalane przez normy, zasady i przepisy, specyfikacje techniczne i są wskazane; Rysunki robocze. Zatem główne typy szwów złączy spawanych: i ich elementy konstrukcyjne do ręcznego spawania łukiem elektrycznym są regulowane przez GOST 5264-69; do automatycznego i półautomatycznego spawania łukiem krytym - GOST 8713-58*; w przypadku spoin wykonanych tymi samymi metodami pod kątem ostrym i rozwartym stosuje się odpowiednio GOST 11534-65 i GOST 11533-65.

* W dalszej treści znak ten oznacza standardy GOST, w których dokonano zmian.

Podczas zgrzewania najczęstszymi wadami złączy spawanych są niekompletność spoiny, nierówna szerokość i wysokość (ryc. 1), duża łuskowatość, guzowatość i obecność siodeł. Podczas spawania automatycznego wady powstają na skutek wahań napięcia w sieci, ślizgania się drutu w rolkach podających, nierównej prędkości spawania na skutek luzów w mechanizmie ruchu, nieprawidłowego kąta nachylenia elektrody, nieszczelności płynny metal w szczelinę. W spawaniu ręcznym i półautomatycznym wady mogą być spowodowane niewystarczającymi kwalifikacjami spawacza, naruszeniem metod technologicznych, złą jakością elektrod i innych materiałów spawalniczych.

Ryż. 1. Wady kształtu i wielkości szwu

a - niekompletność szwu; b - nierówna szerokość spoiny czołowej; c - nierówności na długości nogi spoiny pachwinowej; h - wymagana wysokość wzmocnienia szwu

W przypadku zgrzewania ciśnieniowego (np. zgrzewania punktowego) charakterystycznymi wadami są nierówny rozstaw punktów, głębokie wgniecenia i przemieszczenia osi łączonych części.

Naruszenie kształtu i rozmiaru szwu często wskazuje na obecność wad, takich jak zwiotczenie (zwiotczenie), podcięcia, oparzenia i niecertyfikowane kratery.

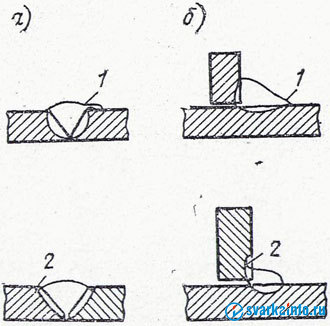

Przepięcia(ugięcia) (ryc. 2) powstają najczęściej podczas spawania ze szwami poziomymi powierzchnie pionowe w wyniku spływania ciekłego metalu na krawędzie zimnego metalu rodzimego. Mogą mieć charakter lokalny, w postaci pojedynczych zamarzniętych kropel lub mieć znaczny zasięg wzdłuż szwu. Przyczynami występowania ugięcia są: duży prąd spawania, długi łuk, nieprawidłowe położenie elektrody, duży kąt nachylenia wyrobu podczas spawania w górę i w dół. W spoinach obwodowych ugięcie powstaje, gdy elektroda jest niewystarczająco lub nadmiernie przesunięta od zenitu. Braki penetracji, pęknięcia i inne wady często wykrywane są w miejscach występowania nieszczelności.

Podcięcia są wgłębieniami (rowkami) utworzonymi w metalu nieszlachetnym wzdłuż krawędzi szwu ze zwiększonym prądem spawania i długim łukiem, ponieważ w tym przypadku szerokość szwu wzrasta, a krawędzie topią się mocniej. Podczas spawania szwy filetowe podcięcia powstają głównie na skutek przemieszczenia elektrody w stronę pionowej ścianki, co powoduje znaczne nagrzewanie, topienie i spływanie jej metalu na półkę poziomą. W rezultacie na ścianie pionowej pojawiają się podcięcia, a na półce poziomej - zapadnięcia. Podczas spawania gazowego powstają podcięcia w wyniku zwiększonej mocy palnika spawalniczego, a podczas spawania elektrożużlowego - w wyniku nieprawidłowego montażu suwaków formujących.

Podcięcia prowadzą do osłabienia przekroju metalu nieszlachetnego i mogą spowodować zniszczenie złącza spawanego.

Ryż. 2. Wady zewnętrzne szwów

a - tyłek; b - róg; 1 - napływ; 2 - podcięcie.

Oparzenia- Jest to penetracja podłoża lub osadzonego metalu z możliwym utworzeniem otworów przelotowych. Powstają na skutek niedostatecznego stępienia krawędzi, dużej szczeliny pomiędzy nimi, nadmiernego prądu spawania lub mocy palnika przy małych prędkościach spawania. Przepalenia są szczególnie częste podczas procesu spawania. cienki metal oraz podczas wykonywania pierwszego przejścia szwu wielowarstwowego. Ponadto do oparzeń może dojść w wyniku złego docisku topnika lub podkładki miedzianej (spawanie automatyczne), a także przy wydłużonym czasie spawania, małej sile ściskającej i obecności zanieczyszczeń na powierzchniach spawanych części lub elektrod (zgrzewanie punktowe i oporowe).

Niewypełnione kratery powstają w przypadku nagłego przerwania łuku pod koniec spawania. Zmniejszają przekrój szwu i mogą stać się źródłem powstawania pęknięć.

Wady makrostruktury

pory

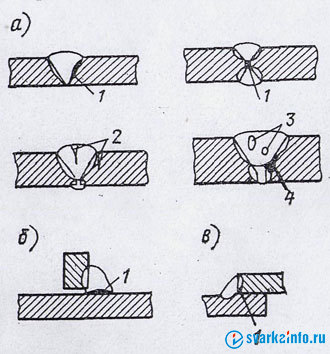

Ryż. 3. Wady makrostruktury w szwach

a - tyłek; b - róg; c - nakładanie się; 1 - brak penetracji; 2 - pęknięcia; 3 - pory; 4 - wtrącenia żużla

Wady makrostruktury, ujawniane przy powiększeniu nie większym niż 10-krotnym, to pory gazowe, wtrącenia żużla, braki penetracji i pęknięcia (ryc. 3).

Pory gazowe powstają w spoiny ze względu na szybkie krzepnięcie stopionego metalu nasyconego gazem, podczas którego uwolnione gazy nie mają czasu na ucieczkę do atmosfery.

Z reguły taka wada występuje, gdy w metalu nieszlachetnym występuje zwiększona zawartość węgla, obecność rdzy, oleju i farby na krawędziach metalu nieszlachetnego i powierzchni drutu spawalniczego, stosowanie mokrego lub wilgotnego topnika , obecność szkodliwych zanieczyszczeń w gazach osłonowych, niewłaściwa regulacja płomienia palnika spawalniczego, nadmierna prędkość spawania naruszająca ochronę gazową kąpieli ciekłego metalu, nieprawidłowy dobór gatunku drutu spawalniczego, zwłaszcza podczas spawania w środowisku dwutlenku węgla. Pory gazowe mogą być rozmieszczone w szwie w oddzielnych grupach, w postaci łańcucha wzdłuż szwu lub w postaci pojedynczych wtrąceń. Czasem przez pory tworzą się tzw. przetoki. Stopień porowatości spoiny oraz wielkość poszczególnych porów zależą w dużej mierze od tego, jak długo jeziorko spawalnicze pozostaje w stanie ciekłym, co pozwala na ucieczkę powstających gazów ze szwu.

Wtrącenia żużla powstają w wyniku nieostrożnego oczyszczenia krawędzi części i drutu spawalniczego z kamienia, rdzy i brudu, a także (w przypadku spawania wielowarstwowego) niecałkowitego usunięcia żużla z poprzednich warstw. Dodatkowo powstają podczas spawania długim łukiem, nieprawidłowego nachylenia elektrody, niewystarczającego prądu spawania lub mocy palnika, czy też nadmiernej prędkości spawania.

Wtrącenia żużla różnią się kształtem (od kulistego po igłowy) i wielkością (od mikroskopijnej do kilku milimetrów). Mogą znajdować się u nasady szwu pomiędzy oddzielne warstwy, a także wewnątrz osadzonego metalu.

Wtrącenia żużla, a także pory gazowe osłabiają przekrój spoiny, zmniejszają jej wytrzymałość i stanowią strefy koncentracji naprężeń.

Brak penetracji zwane miejscowym niestopieniem metalu rodzimego z napoiną, a także niestopieniem się poszczególnych warstw spoiny ze sobą podczas spawania wielowarstwowego ze względu na obecność cienkiej warstwy: tlenków, a czasami gruboziarnistego żużla warstwa wewnątrz szwów. Przyczynami braku penetracji są: słabe oczyszczenie metalu ze zgorzeliny, rdzy i brudu, mała szczelina w złączu, nadmierne stępienie i mały kąt skosu krawędzi, niewystarczający prąd lub moc palnika, duża prędkość spawania, przemieszczenie elektrody od osi spoiny.

W przypadku automatycznego spawania łukiem krytym i spawania elektrożużlowego brak wtopienia występuje zwykle na początku procesu, gdy metal rodzimy nie jest jeszcze wystarczająco nagrzany. Dlatego spawanie rozpoczyna się na wejściowych paskach technologicznych, które później są odcinane. Czasami brak penetracji wzdłuż przekroju szwu wynika z wymuszonych przerw w procesie spawania.

Przy zgrzewaniu punktowym i stykowym przyczyną braku wtopienia jest niewystarczający prąd, czas i ciśnienie zgrzewania oraz duża powierzchnia robocza elektrod. W zgrzewaniu oporowym doczołowym brak przetopu powstaje najczęściej na skutek przedwczesnego wyłączenia prądu spawania.

Pęknięcia i braki wtopienia to najgroźniejsze wady spoin. Powstają one w samym szwie oraz w strefie wpływu ciepła, zlokalizowanej wzdłuż i w poprzek szwu w postaci nieciągłości o rozmiarach mikro- i makroskopowych.

Pęknięcia dzielimy na gorące i zimne w zależności od temperatury ich powstawania.

Pęknięcia gorące pojawiają się podczas krystalizacji stopiwa w temperaturze 1100-1300 0 C. Ich powstawanie spowodowane jest obecnością warstw półpłynnych pomiędzy kryształami stopiwa pod koniec jego krzepnięcia oraz działaniem występujące w nim naprężenia rozciągające i skurczowe. Zwiększona zawartość węgla, krzemu, wodoru i niklu w stopiwie również przyczynia się do powstawania pęknięć na gorąco. Zwykle znajdują się wewnątrz szwu i są trudne do zidentyfikowania.

Pęknięcia zimne powstają w temperaturach 100-300 0 C w stalach stopowych oraz w normalnych temperaturach w stalach węglowych bezpośrednio po ostygnięciu spoiny lub po długim czasie. Główną przyczyną ich powstawania są znaczne naprężenia powstające w strefie spawania podczas rozkładu roztworu stałego oraz gromadzenie się wodoru cząsteczkowego pod wysokim ciśnieniem w pustych przestrzeniach metalu spoiny. Zimne pęknięcia pojawiają się na powierzchni szwu i są wyraźnie widoczne.

Wady mikrostruktury

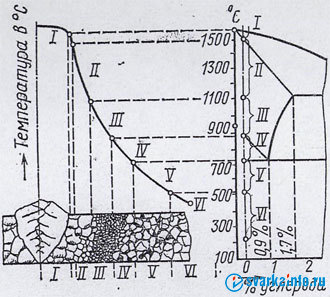

Mikrostruktura spoiny i strefy wpływu ciepła (rys. 4) w dużym stopniu determinuje właściwości złączy spawanych i charakteryzuje ich jakość.

Wadami mikrostruktury złącza spawanego są: mikropory i mikropęknięcia, wtrącenia azotków, tlenu i innych niemetali, gruboziarniste ziarna, obszary przegrzania i przepalenia.

W obszarze przegrzania (patrz rys. 4) metal ma strukturę gruboziarnistą. Jak większy od ziarna, im mniejsza powierzchnia ich przyczepności i tym większa kruchość metalu (przegrzany metal słabo wytrzymuje obciążenia udarowe).

Najbardziej niebezpieczną wadą jest przepalenie, w którym struktura metalu spoiny zawiera wiele utlenionych ziaren o niewielkiej wzajemnej adhezji. Metal ten jest delikatny i nie da się go naprawić. Do wypalenia dochodzi, gdy temperatura spawania jest wysoka, jeziorko spawalnicze jest słabo odizolowane od powietrza lub w płomieniu palnika znajduje się nadmiar tlenu.

Ryż. 4. Schemat rozmieszczenia struktur w spoinie i strefie wpływu ciepła (cyfry I, II, III itd. wskazują te same obszary w przekroju spoiny, krzywa rozkładu temperatury i skala temperatur na żelazie- schemat węgla)

I - niepełne stopienie; II - przegrzanie; III - normalizacja; IV - niepełna rekrystalizacja; V - rekrystalizacja; VI - niebieska kruchość

Nowe artykuły

- Rosyjsko-portugalski rozmówki dla turystów (podróżników) z wymową

- Portugalski dla turystów

- Jakie są główne różnice między językiem hiszpańskim w Hiszpanii i Ameryce Łacińskiej?

- Tłumacze online duńsko-rosyjski Tłumacz języka duńskiego

- Czym portugalski różni się od hiszpańskiego?

- Tranzyt Saturna w opozycji do urodzeniowego Saturna. Opozycja Księżyca - Saturn w podstawie człowieka

- Horoskop pracy i pieniędzy

- Ochrona przed złym okiem i zazdrością pomoże zachować to, co drogie.Jak się chronić

- Co to znaczy, że masz sen we śnie?

- Horoskop chiński WÓŁ (Wół)

Popularne artykuły

- Herbaty ziołowe na ból gardła

- Co zrobić w przypadku biegunki i gorączki u osoby dorosłej

- Wróżenie na wosku: prawidłowa interpretacja liczb Procedura wróżenia

- Zgodność Księżyca z Rybami Kto jest odpowiedni dla kobiety z księżycem w Rybach

- Co Scorpio lubi w seksie?

- Śniło mi się, że sąsiad schodził po drabinie z vangi

- Krótki kurs mechaniki teoretycznej

- Przygotowanie do jednolitego egzaminu państwowego z matematyki (poziom profilu): zadania, rozwiązania i wyjaśnienia

- Sobór Zofii-Wniebowzięcia w Tobolsku

- Diecezja Połtawska potwierdziła swoją wierność kanonicznemu UKP