Gran enciclopedia de petróleo y gas. Tipos de uniones soldadas

Se caracterizan por varios parámetros: convexidad, ancho, espesor de penetración y otros. Todo depende del tipo específico de costura: recta o angular. Para juntas rectangulares, una de estas características es el tramo de soldadura.

En este material te explicaremos qué es y cómo hacerlo. cálculos necesarios¿Y qué propiedades tiene tal característica? conexión de esquina.

Tipos de costuras y geometría de juntas de esquina.

Una soldadura es un lugar donde se conectan piezas, formado por fusión y enfriamiento de metal.

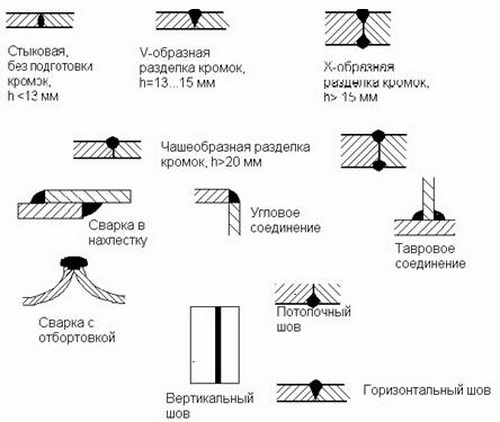

Dependiendo de la geometría de las piezas, se distinguen dos tipos: a tope y de esquina. Su diferencia se produce en la ubicación espacial de las dos partes.

Las soldaduras a tope conectan dos elementos con sus extremos en el mismo plano. Muy a menudo, este tipo de fijación se realiza en posición horizontal.

Las soldaduras de esquina forman dos partes en ángulo. El tipo más común es la línea recta de 90 grados. Los derivados de este tipo de costuras son las uniones del tipo I-beam en forma de letra "T".

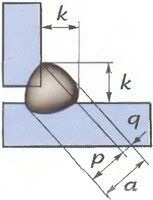

Las principales características de las soldaduras en ángulo son: espesor, convexidad, altura y tramo de la costura. ¿Cuáles son estos parámetros?

- El espesor incluye la altura y la convexidad de la costura. En pocas palabras, esta es la mayor profundidad de penetración de las piezas desde su unión hasta la parte convexa.

- La altura caracteriza la distancia desde el comienzo de la unión hasta su hipotenusa (la línea recta que conecta los bordes extremos de la costura).

- La convexidad es la longitud desde la hipotenusa hasta el punto más convexo y más alto.

- Pierna: la distancia desde el borde de la costura hasta la superficie de otra parte.

¿Por qué es necesario calcular el tramo de una junta de esquina soldada y qué depende de ello?

¿Por qué es necesario el cálculo de las piernas?

¿Por qué necesita calcular las patas de una unión soldada en ángulo si simplemente puede hacer más superficie? ¿Qué matices se ven afectados por este valor?

- Teniendo en cuenta este parámetro, todos los demás parámetros cambian. características de fuerza. No se puede simplemente hacer la pierna lo más grande posible, aunque a primera vista parece que así la conexión será más fuerte.

- A mayor ancho de cobertura, aumenta el área de calentamiento de las piezas y el volumen de metal fundido. Como resultado, esto puede provocar la deformación de todo el producto.

Las costuras demasiado anchas aumentan los costos. Suministros, lo cual es inaceptable, especialmente en la producción en masa.

- Además, el cálculo de la pata es importante, por ejemplo, al soldar piezas de diferentes espesores, estructuras de paredes delgadas y gruesas. En este caso, es necesario tener en cuenta los parámetros de una pieza de trabajo más delgada.

- Las costuras demasiado estrechas no proporcionan la resistencia adecuada a toda la unión y al producto. Esto se tiene especialmente en cuenta al soldar. estructuras portantes y pisos que experimentarán cargas constantes.

La pata es una de las bases para una conexión de piezas fuerte y de alta calidad en ángulo. Pero como calcular valor optimo¿De qué manera se puede hacer esto?

Cómo calcular el tramo de una unión soldada

En condiciones industriales, cálculos y parámetros de resistencia. juntas de soldadura realizar matemáticamente utilizando fórmulas.

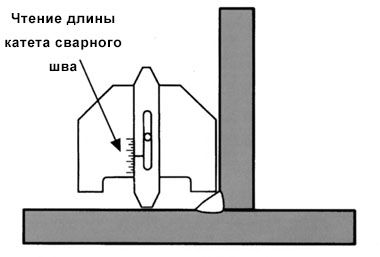

Se puede utilizar en casa plantillas listas para usar. La más común es la plantilla de soldadura universal. Se trata de un conjunto de finas placas metálicas unidas entre sí por un extremo. Después de fijar las piezas de trabajo en ángulo recto, las plantillas se aplican alternativamente en la esquina. Cuál de ellos se ajustará mejor (firmemente) a las superficies determina los parámetros de la costura de soldadura.

Si la costura de soldadura no se somete a cargas pesadas y la estructura en sí no asume mucha responsabilidad, las dimensiones se pueden estimar en función del grosor del metal.

Por ejemplo, es necesario soldar dos partes, cuyo espesor es de cuatro a cinco milímetros. En este caso, la pierna aproximada no debe tener más de 4 mm. Para piezas de trabajo más gruesas (5-6 mm), esta cifra es de un máximo de 5 mm.

Se puede realizar un cálculo más preciso utilizando la geometría. Si necesita estimar los parámetros del cateto de una junta rectangular, la siguiente fórmula será suficiente:

T es la longitud del tramo de soldadura

S - el ancho de la costura de un plano a otro

El coseno de 45 grados equivale a un valor de 0,7

En base a esto, vale la pena medir la distancia entre los planos de las piezas y calcular el índice de las piernas.

Por ejemplo, es necesario realizar cálculos para el tramo de una futura costura con un ancho de 4 mm. Para hacer esto, sustituimos T = 4 × 0,7 en la fórmula y, como resultado, tenemos un indicador de 2,8 milímetros.

Después de realizar los cálculos. trabajo de soldadura. Al finalizar, puede verificar el trabajo utilizando la plantilla adecuada. Si hay un hueco, la conexión no se realiza correctamente.

Geometría óptima de soldadura de filete

Además de la resistencia, un parámetro como el pie también afecta la geometría correcta de la junta soldada.

La calidad y resistencia de la costura dependerá de qué tan simétrica sea la conexión. Los desplazamientos laterales, demasiada depresión o convexidad son inaceptables. En sección transversal, la costura debe ser un triángulo perfecto con lados iguales y una hipotenusa uniformemente curvada (convexidad).

Si uno de los lados de la costura está muy alargado, esto significa que la masa fundida se aplica a una de las piezas de trabajo y el segundo plano se mantiene solo ligeramente. En base a esto, las patas deben ser idénticas en ambos lados del producto. Un defecto de esta naturaleza es consecuencia de que el arco se desplace hacia la izquierda o hacia la derecha.

Una forma plana y estirada indica la dispersión del metal fundido sobre la superficie de la pieza de trabajo. En este caso, el producto tampoco es de gran calidad. Tal defecto ocurre cuando el arco es demasiado corto (hundiendo el electrodo en el baño de soldadura).

Las patas de unión demasiado cortas contribuyen a una gran convexidad de la soldadura. El metal simplemente se congeló encima de las piezas y no se sujeta firmemente. Este defecto se produce debido a un arco largo.

Lo ideal es una soldadura con patas idénticas y una superficie ligeramente convexa (mejor aún cuando la unión tiene una ligera concavidad). Este resultado indica que el producto tiene una calidad confiable.

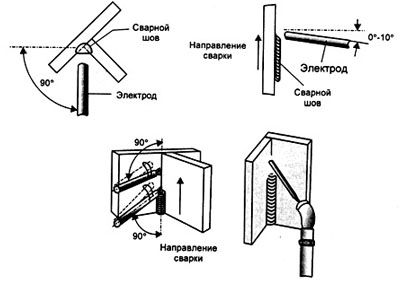

Consigue una costura con óptima. parámetros geométricos Esto sólo se puede hacer siguiendo las técnicas de soldadura. Una vez encendido el arco, se mantiene exactamente en el centro de la futura conexión. Su longitud debe ser de 1 a 1,5 veces el diámetro del electrodo. El ángulo de inclinación del soporte es de 60 a 80 grados. Durante el proceso de soldadura, es imperativo controlar la forma del baño de soldadura y la velocidad del movimiento. No se permiten desviaciones. Si la bañera se estira o, por el contrario, forma un círculo, significa que el trabajo se está realizando incorrectamente. Debe quedar ligeramente ovalado.

Si la velocidad de movimiento del electrodo es demasiado alta, se producirá la llamada falta de penetración del metal. Si te mueves muy lentamente, puedes quemar las piezas.

Siguiendo la técnica de soldadura con todos los cálculos necesarios, podrá obtener excelentes sujetadores soldados que garantizarán un servicio confiable de cualquier producto.

¿Qué puedes agregar a este material? ¿Qué importancia tiene en soldadura teniendo en cuenta tales características de conexión? Comparte tu experiencia en ¿Qué crees que se debe tener en cuenta a la hora de soldar uniones de esquinas? Tu experiencia es muy importante para nosotros, compártela en la sección de comentarios de este artículo.

Las uniones soldadas se utilizan en muchas industrias. Este tipo de conexión se utiliza para la conexión permanente por fusión. Como resultado, se forman cordones de soldadura. tipos costuras de soldadura varían según la naturaleza de la interfaz y la forma de la sección.

La costura de soldadura es un área de metal cristalizado que se forma durante la fusión durante el proceso de soldadura. Una junta soldada es una sección de una estructura que contiene de una a varias costuras. Veamos las principales soldaduras y conexiones, así como sus designaciones.

tipos de soldaduras

- Dependiendo de la relación con las cargas existentes. soldaduras están divididos en:

- Flanco.

- Oblicuo.

- Frontal.

- Conjunto.

- Dependiendo de su posición en el espacio, existen ciertos tipos de soldaduras:

- Versión de techo. El tipo de soldadura más difícil.

- Versión inferior. Es el tipo de soldadura más simple y popular.

- Diseño horizontal. Un tipo de soldadura bastante común, pero también más complejo que la soldadura en la versión inferior.

- Diseño vertical. La complejidad del proceso de soldadura es similar a la de la versión horizontal.

- Dependiendo de la cantidad de metal depositado también se distinguen determinados tipos de soldaduras:

- Debilitado.

- Normal.

- Reforzado.

Tipos de uniones soldadas

Las uniones soldadas son dos o más partes que se conectan entre sí mediante costuras.

- Superposición. Este tipo Las conexiones se utilizan con mayor frecuencia cuando el espesor del metal es de 10 a 12 mm. El uso de dicha conexión le permite ajustar las juntas con menos cuidado. Para una conexión de alta calidad, es necesario soldar el metal en ambos lados.

- Junta a tope. Tipo de conexión muy utilizado. La ventaja de este tipo de conexión es la menor deformación del metal durante la soldadura, así como la menor tensión interna.

- Juntas en T. Se utiliza con mayor frecuencia para soldar diversas vigas, estanterías, columnas y otros tipos de estructuras de construcción.

- Conexiones de esquina. Se utilizan cuando es necesario conectar piezas en un cierto ángulo entre sí.

- Conexiones ranuradas. Este tipo de junta soldada se utiliza cuando la longitud de la costura de superposición no es suficiente para garantizar la confiabilidad y resistencia de la estructura.

- Finalizar conexiones. En este tipo de uniones soldadas se conectan láminas de metal en los extremos.

- Conexiones mediante remaches eléctricos. Se hacen agujeros en la hoja superior, después de lo cual se sueldan las hojas para que bajera conectado al superior. Este tipo de conexión es muy fuerte, sin embargo, tiene baja densidad.

Leyenda

Se utilizan símbolos alfanuméricos y gráficos para identificar soldaduras y conexiones. Consideremos la designación de la soldadura según el tipo de conexión.

- Si el extremo de una parte está conectado al extremo de otra, entonces la conexión se llama tope y se designa con la letra C.

- Si las partes están conectadas para formar la letra T, entonces la conexión se llama junta en T y se designa con la letra T.

- Cuando las piezas forman un ángulo cuando se conectan, la conexión se designa con la letra U.

- Al realizar una conexión superpuesta, se utiliza el símbolo de la costura soldada: N.

Las costuras de soldadura GOST le permiten utilizar el tipo de conexión óptimo según el trabajo necesario, .

GOST 5263-58 se utiliza para designar uniones soldadas. EN documentación técnica Se utilizan las siguientes convenciones:

- Tipo de soldadura (designación de letras).

- Tipo de costura (símbolo gráfico).

- Longitud de la sección de costura y tamaño de la sección (numérica).

- Señales adicionales.

Las costuras de soldadura GOST en los dibujos se indican mediante un letrero que consta de dos segmentos, que incluyen una descripción del tamaño y la ubicación de la costura. Para designar las costuras de instalación, la letra M se utiliza adicionalmente en la designación.

Para indicar una soldadura visible e invisible, se utiliza una etiqueta en la parte inferior para lo invisible y en la parte superior para lo visible. Además, las líneas discontinuas que se encuentran perpendiculares a la línea de costura se pueden usar para indicar una costura.

Además de designar el tipo de costura, se debe indicar el tipo de soldadura que se utilizará para las conexiones. Si se usa para la misma parte diferentes tipos soldadura, entonces basta con indicar solo el método mediante el cual se realizará el trabajo.

Por ejemplo, la letra A indica soldadura automática, la letra P significa manual y P significa semiautomática. Uso simbolos le permite comprender rápidamente los dibujos y otra documentación técnica.

La eficacia de la formación en soldadura y la calidad del trabajo realizado dependen de la comodidad y el confort del lugar de trabajo. Mayoría opción adecuada Hay un garaje para montar un taller. A...

Cada método de control puede tener un efecto positivo en el funcionamiento de la unidad de soldadura, pero cada método también tiene sus propias desventajas, que conviene conocer y poder evitar desagradables...

En la construcción profesional durante la construcción de estructuras metálicas, así como al crear varios Vehículo, que tienen una gran masa, muchas conexiones enfrentan cargas muy elevadas. Para resistirlos, no solo es necesario realizar una conexión de alta calidad, sino también calcular sus parámetros para que al crearla adquiera la máxima resistencia. El tramo de soldadura es la distancia más corta desde el plano de la pieza de trabajo No. 1 unida hasta el límite de la junta de esquina, que se encuentra en el plano de la pieza de trabajo No. 2. En otras palabras, el cateto de una soldadura durante la soldadura es el cateto del triángulo isósceles convencional más grande que se puede inscribir en la sección transversal.

Este parámetro tiene una influencia directa en la resistencia de la costura. Esto puede explicarse fácilmente por un aumento en el área de adhesión entre las dos partes del metal base y el material de superficie. La carga que se aplicará se distribuirá uniformemente por toda la superficie, de modo que el producto pueda soportar un impacto mayor y más fuerte, etc. Pero el tamaño más grande no siempre será la mejor opción. En la soldadura, es necesario realizar cálculos precisos de las cargas para evitar tensiones excesivas en el metal. Si se agranda la pierna, la pieza misma puede doblarse, lo que imposibilitará su uso.

A la hora de elegir esta opción se tienen en cuenta muchos factores. Este es el grosor de las piezas de trabajo, así como si es igual o no. Necesita conocer la posición de soldadura y el tipo de costura utilizada. Aquí es necesario tener en cuenta las características del metal con el que se realiza el trabajo. A pesar de que la pierna se selecciona individualmente para cada costura, existen principios generales su elección. En el ámbito privado, esta práctica prácticamente no se utiliza, ya que no es necesario trabajar con cargas excesivas, pero aún así todos intentan crear tanto como sea posible. área grande embrague, para no dañar la pieza de trabajo.

Cuando se sueldan piezas con el mismo espesor de pared, la pata se coloca a lo largo del borde. Pero de vez en cuando también sucede que las piezas tienen diferentes espesores, por lo que el tramo de la costura de soldadura se selecciona en función de la pieza más delgada. Buena elección su ubicación y tamaño es un asunto muy importante y responsable. Con una selección adecuada, puede proporcionar la máxima potencia. Si la dimensión es menor de lo necesario, la resistencia de la costura será demasiado débil. Si resulta más grande, esto puede provocar la deformación de la pieza de trabajo. El tramo soldado debe cumplir con GOST 5264-80.

tipos de costuras

| tipos | Descripción |

| Culata | Una de las opciones más habituales. Es una simple conexión de dos. productos metálicos, que se montan extremo con extremo. Se realiza tanto con como sin bordes biselados. este tipo las conexiones se realizan con mayor frecuencia en posición horizontal. |

| tavrová | Este tipo consiste en conectar piezas de trabajo perpendiculares entre sí o en forma de "T". La costura puede ser de un lado o de ambos. A menudo se utiliza una posición inclinada para que el metal del baño no se extienda, sino que quede entre los lados de las piezas de trabajo. |

| Angular | Este tipo implica una conexión en un cierto ángulo. Como regla general, esto está determinado por las características de diseño. Aquí es necesario biselar los bordes para que haya una profundidad máxima de soldadura. |

| superposición | Este tipo está destinado a soldar láminas, el espesor es relativamente pequeño. La soldadura se realiza por ambos lados. |

Geometría de soldadura

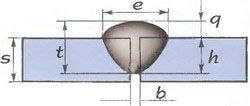

Habiendo considerado los tipos de lugares donde la pierna puede tener sus propios parámetros y características, vale la pena considerar otros componentes de la junta soldada, que también pueden ser importantes. Muchas cantidades son interdependientes, pero algunas se pueden modificar una vez creada la costura. Por ejemplo, si es necesario, siempre se puede reducir la altura del rodillo durante el giro. Los parámetros principales se ven así:

- E – ancho de la costura resultante;

- T – espesor de la costura creada;

- B – espacio entre las piezas a soldar;

- H – profundidad del área de soldadura;

- S – espesor de la pieza utilizada;

- Q – tamaño de la parte convexa.

Para una conexión de esquina son ligeramente diferentes, ya que hay una posición geométrica diferente. Sin embargo, la importancia no disminuye por el significado. Aquí destacan:

- K – pierna de costura;

- A – Valor de espesor filete de soldadura, que se refiere al valor de la altura y convexidad calculadas;

- Q – convexidad del área depositada;

- P es la altura calculada, que debe corresponder a una línea perpendicular trazada desde el lugar de penetración más profunda hasta la hipotenusa del triángulo rectángulo más grande, que está inscrita en la parte exterior de la costura.

Propiedades

Habiendo entendido qué es un tramo de soldadura, conviene tener en cuenta las propiedades que debe tener la conexión. En primer lugar, se trata de la homogeneidad y uniformidad de la perla depositada. Esto es fácil de determinar, ya que aquí se pueden utilizar incluso los más simples y accesibles. La altura del rodillo debe ser aproximadamente la misma en toda la superficie. Lo mismo se aplica a su ancho, ya que en este caso las cargas se distribuirán uniformemente. Si hay alguna relajación, entonces aumenta la probabilidad de una avería en este lugar en particular.

La uniformidad de la composición asegura una mejor unión. Generalmente, varias marcas Los metales están muy mal soldados y cuantas más diferencias de composición, peor se mantendrán unidas las piezas. Para conexiones de alta calidad debes saberlo, o de otra forma conveniente. También debes calcular la ubicación geométrica correcta de la costura para que cubra al máximo las piezas a sujetar.

No menos parámetro importante es la profundidad de penetración. Si las piezas de trabajo no están conectadas en toda el área posible, no podrán soportar cargas máximas. EN campo profesional Cada parámetro de conexión se calcula para darle a la estructura la máxima resistencia. Aquí es necesario saber cómo calcular el tramo de soldadura para que adquiera los parámetros requeridos y cómo realizar la soldadura.

Selección de pierna de costura.

El cálculo del tramo de soldadura se realiza para cada conexión individual. Para elegirlo correctamente es necesario conocer los parámetros de las piezas a soldar. La resistencia aquí dependerá del grosor de la conexión y de su longitud. El principal parámetro de selección y cálculo es la longitud, ya que de ella depende la resistencia. Una longitud excesiva provocará un mayor consumo de material, así como la deformación de la pieza de trabajo.

En la práctica, se utilizan una variedad de plantillas, que se prueban mediante la experiencia de soldadores anteriores. Para cada tipo de conexión, según el tamaño de la pieza de trabajo y la posición, se seleccionan las dimensiones prefabricadas.

Cómo medir una pierna de soldadura

Una vez que haya descubierto cómo elegir un tramo de soldadura, debe aprender a medirlo correctamente. Esto es necesario para controlar el resultado obtenido. El tamaño del valor deseado se determina según leyes geométricas ordinarias. Para hacer esto, debe calcular el cateto del triángulo más grande posible inscrito en la sección longitudinal de la conexión. El tamaño final del tramo de conexión será el valor deseado.

Cómo calcular un tramo de soldadura

En cada caso, el cálculo se realiza de forma diferente, dependiendo de las condiciones existentes. Por ejemplo, para determinar las juntas de superposición de láminas cuyo espesor es inferior a 4 mm, se intenta que la pata tenga el mismo grosor que las propias láminas. Si el espesor de las láminas es superior a 4 mm, se toma el 40% del espesor del metal y se añaden 2 mm. Este debería ser el tramo máximo de la soldadura.

Para aprender a cocinar bien no basta con dominar la bodega arco eléctrico. Es necesario comprender qué tipos de uniones y costuras soldadas existen. El problema para los soldadores novatos son las áreas sin soldar y la escasa resistencia a la fractura de las piezas terminadas. La razón radica en la elección incorrecta del tipo de junta soldada, así como en la técnica incorrecta para realizarla. Los dibujos siempre indican todo lo que un soldador necesita saber para obtener un resultado de calidad. Pero un conocimiento insuficiente de las denominaciones de las uniones soldadas también puede provocar un trabajo defectuoso. Por lo tanto, es bueno estudiar otros artículos sobre signos convencionales muy importante. El mismo artículo analiza en detalle los tipos de costuras de soldadura y todo tipo de matices en cuanto a las diferencias y técnicas para su implementación.

Tipos de soldaduras por tipo de conexión superficial

Dependiendo del espesor del metal, la estanqueidad requerida y forma geometrica piezas conectadas, se utilizan diferentes tipos de soldaduras. Se dividen en:

- superposición;

- Barra en T.

Cada uno tiene su propio propósito, que se adapta bien a necesidades específicas. productos terminados. La técnica para realizar una unión soldada también varía.

Articulación

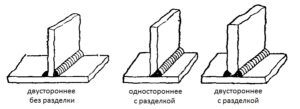

El tipo más común de unión soldada es a tope. Esto es aplicable a láminas de acero u otros formas geométricas, unidos entre sí por las partes. Los principales tipos de uniones y costuras soldadas incluyen muchos tipos de unión de piezas de un extremo a otro, que se diferencian en el lado de la costura y el grosor del producto. Se clasifican en las siguientes subespecies:

- normal unilateral;

- unilateral con bordes procesados a 45º y Forma V;

- unilateral con un borde procesado a 45º amoladora, o eligiendo un cortador semicircular igual en cantidad de metal extraído del corte oblicuo;

- eliminación unilateral del borde con un cortador en ambas partes unidas (ranura en forma de U);

- de doble cara, lo que implica un corte de borde a 45º en cada lado (corte en forma de X).

En la descripción de la obra, pueden denominarse “C1” o tener otro número después de la letra, dependiendo de la técnica de ejecución. Se utiliza una costura normal de un lado al unir dos placas con un espesor de no más de 4 mm. Si las piezas tienen hasta 8 mm de espesor de metal, entonces la costura se aplica en ambos lados, que es un tipo de junta soldada de dos lados. Para aumentar el coeficiente de resistencia a la fractura se consigue una mayor profundidad de llenado con metal fundido, para lo que se fija un espacio de hasta 2 mm entre las dos piezas.

Cuando se trabaja con productos cuyo espesor supera los 5 mm y se requiere una costura en un solo lado, pero se espera una alta resistencia, es necesario cortar los bordes. Se realiza con un “molinillo” o una lima. Un bisel de 45º es suficiente. Para evitar que el metal fundido se queme por la parte inferior y provoque un desbordamiento por la parte posterior de las superficies unidas, los bordes no están completamente biselados, dejando un ligero embotamiento de 2-3 mm. Se puede hacer un corte similar en fresadora, lo que requiere más tiempo y recursos. Esto sólo se utiliza en proyectos muy críticos.

Angular

Los principales tipos de uniones soldadas incluyen varias opciones de soldadura en ángulo:

- unilateral, sin cortar;

- unilateral con corte preliminar;

- doble cara, regular;

- Doble cara con corte.

Una costura de esquina le permite unir dos hojas entre sí en un ángulo de 90º o cualquier otro. En este caso, una costura será interna (entre dos placas) y la segunda, externa (al final de las placas unidas). La soldadura de este tipo se utiliza mucho en la fabricación de:

- marcos de cenadores;

- viseras;

- toldos;

- carrocerías de camiones.

Esta junta soldada se denomina "U1" u otros números relacionados, dependiendo de los matices de la costura. Si dos placas tienen diferentes espesores, se recomienda colocar la más gruesa en la parte inferior y colocar la más delgada en el “borde”. El electrodo o soplete se dirige principalmente a la parte gruesa. Esto permitirá soldar piezas de alta calidad, sin la formación de socavaduras ni quemaduras.

La forma óptima de realizar una unión soldada en ángulo es la posición de “barco”, donde las dos superficies, después de la soldadura por puntos, se colocan de tal manera que se asemeja a la convergencia igual del casco de un barco flotante. En este caso, el metal fundido cae uniformemente por ambos lados, minimizando la aparición de defectos.

Al pasar la costura desde el reverso, es necesario reducir la fuerza actual para no derretir la esquina. Gracias a esto, no habrá un fuerte redondeo en el afuera uniones soldadas similares.

superposición

Se pueden soldar dos placas entre sí, no de un extremo a otro, sino estirando ligeramente una sobre la superficie de la otra. Estas soldaduras se utilizan cuando se necesita una mayor resistencia a la tracción. La costura debe colocarse a cada lado de las superficies de contacto. Esto no solo aumenta la resistencia, sino que también evita que se acumule humedad dentro del producto.

En los dibujos, dicha costura tendrá el signo "H1". Sólo hay dos tipos. La creación de esta unión soldada no requiere movimientos oscilatorios. El electrodo se dirige a la superficie inferior.

Tavrovoe

Es similar a la de esquina, pero la placa adjunta “borde” no se coloca en el borde de la base inferior, sino a cierta distancia. Se utilizan en la instalación de cimientos de diversos estructuras metalicas. Si el espesor del acero supera los 4 mm, se recomienda una costura de doble cara. Cuando las dimensiones del producto permitan darle la vuelta e instalarlo "en un barco", esto debe hacerse en unidades críticas. El resto de costuras se pueden realizar en la posición habitual, siguiendo las recomendaciones para juntas de esquina.

Por posición espacial

La clasificación posterior de costuras y juntas se realiza según el lugar de aplicación en el espacio. Se dividen en:

- Más bajo. A menudo se encuentra en fábricas y grandes industrias. Proporciona una distribución uniforme del metal fundido, con una cantidad mínima de goteos y hundimientos. Para soldar productos grandes en la posición inferior se utilizan plantillas giratorias. El electrodo o quemador siempre está dirigido de arriba hacia abajo. De esta forma se pueden realizar todo tipo de uniones según el método de contacto entre sí (ángulo, solape, etc.).

- . Es diferente mayor complejidad y requiere ciertas habilidades. Se utiliza cuando (pasando costuras a los lados) o sujetando grandes estructuras, debido a la imposibilidad de darles la vuelta para posición inferior. Requiere más tiempo de soldadura, menos corriente y un arco intermitente para evitar goteos. El electrodo se dirige de abajo hacia arriba. También se realiza soldadura.

- Horizontal. Se utiliza al conectar tubos verticales o láminas de metal. Está plagado de goteos cuando la costura se recorre lentamente o de lugares no soldados cuando se pasa rápidamente. Para mayor comodidad, los lados se colocan con un desplazamiento de 1 mm para formar un "escalón" para retrasar el metal aplicado. Después de aplicar la costura, no se ve una diferencia de 1 mm en la protuberancia de la superficie.

- . El más difícil para los soldadores, pero accesible después de que un especialista domine el método vertical. La costura se aplica con un arco intermitente, utilizando una corriente más baja. Se utiliza para soldar tuberías cuando no es posible girar el producto. Utilizado activamente en sitios de construcción en la instalación de canales y vigas de techo.

Según la forma y la tecnología de la costura.

Los tipos de juntas de soldadura también difieren en la forma de la propia costura. El puede ser:

- Suave: se logra cuando ajustes óptimos dispositivo y una posición espacial conveniente.

- Convexo: posible debido a la baja intensidad de la corriente y al paso a través de varias capas. A menudo requiere un procesamiento mecánico posterior.

- Cóncavo: logrado mediante una mayor intensidad actual. Tiene buena penetración y no requiere trituración.

- Continuo - se realiza de forma continua y tiene un “bloqueo” que previene la aparición de fístulas.

- Intermitente: se utiliza en productos hechos de hojas delgadas y con carga ligera.

Todo tipo de costuras se pueden realizar en una o varias pasadas. Esto está determinado por el espesor de las piezas que se van a soldar y la resistencia requerida. La primera costura se llama costura raíz. Tiene límites estrechos y se forma con una corriente más baja. Las costuras posteriores son de varias pasadas. Le permiten llenar el espacio entre los bordes de las placas. Se realizan a altas corrientes y en contacto con el metal base.

Conociendo los principales tipos de conexiones y sus diferencias fundamentales, podrás elegir sabiamente tipo requerido una costura que satisfará los requisitos claves de estanqueidad y resistencia en cada caso concreto.

Nuevos artículos

- Libro de frases ruso-portugués para turistas (viajeros) con pronunciación

- portugués para turistas

- ¿Cuáles son las principales diferencias entre el idioma español en España y América Latina?

- Traductores en línea danés-ruso Traductor de idioma danés

- ¿En qué se diferencia el portugués del español?

- Tránsito de Saturno en oposición a Saturno natal Luna de oposición - Saturno en la base de un hombre

- Horóscopo del trabajo y el dinero.

- La protección contra el mal de ojo y la envidia ayudará a preservar lo querido. Cómo protegerse contra él.

- ¿Qué significa si tienes un sueño dentro de un sueño?

- Horóscopo chino BUEY (Buey)

Articulos populares

- Infusiones de hierbas para el dolor de garganta

- Qué hacer en caso de diarrea y fiebre en un adulto

- Adivinación en cera: interpretación correcta de las cifras Procedimiento para la adivinación

- Compatibilidad con Luna Piscis ¿Quién es adecuado para una mujer con la luna en Piscis?

- ¿Qué le gusta a Escorpio en el sexo?

- Soñé con un vecino bajando por una vanga desde una escalera de mano.

- Curso corto de mecánica teórica.

- Preparación para el Examen Estatal Unificado de Matemáticas (nivel de perfil): tareas, soluciones y explicaciones

- Catedral de Sofía-Asunción en Tobolsk

- La diócesis de Poltava confirmó su fidelidad a la UOC canónica