Consumo de electrodos por 1 tonelada de refuerzo. Contabilización de pérdidas durante trabajos de soldadura. Diámetro del electrodo de longitud estándar, mm.

En primer lugar, es necesario determinar el consumo de electrodos de este tipo para revestir 1 kg de metal. Para hacer esto, puedes usar una fórmula especial:

N = M * K consumo,

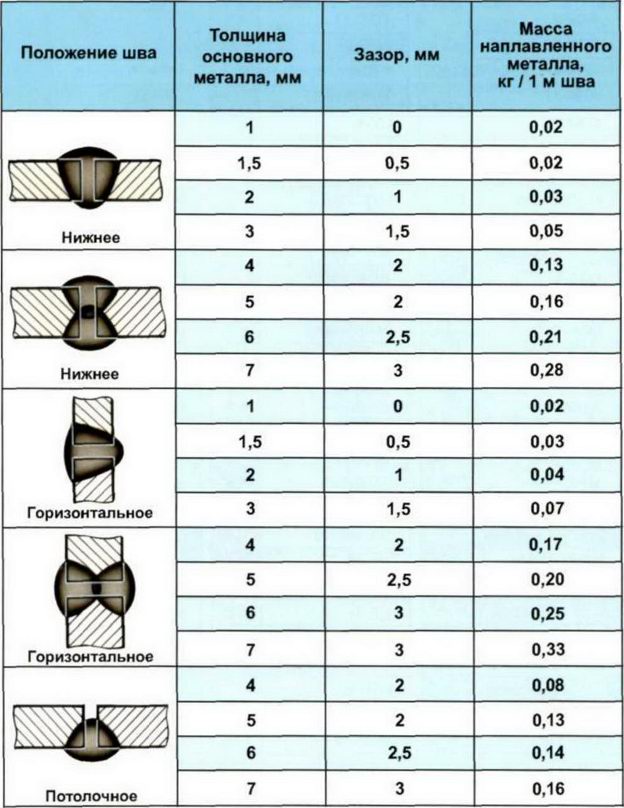

donde K consumo es el coeficiente de consumo del electrodo (que se muestra en la figura siguiente) y M es la masa del metal.

Existe otra fórmula que se puede utilizar para calcular cuántos electrodos se consumen durante la soldadura:

Por centímetro cúbico para acero. Al soldar con refuerzos, es necesario tener en cuenta el porcentaje del valor. soldar sin refuerzo. Soldadura horizontal de polvos. No relacionado juntas a tope Soldado por un solo lado. Uniones a tope no adheridas Soldadas por ambos lados.

Cómo calcular el consumo de soldadura.

Te recomendamos utilizar las siguientes tablas para estimar rápidamente tu consumo materiales de soldadura para soldaduras superiores y soldaduras de acero ferrítico respectivamente. Siga los ejemplos indicados por las flechas grises en las imágenes. La figura 2 muestra el consumo estimado Suministros soldar dependiendo del espesor de la placa, proceso de soldadura, ángulo de ranura y orificio de raíz para juntas superiores. Sobre soldaduras de filete, en la Fig. La Figura 3 muestra el consumo estimado de consumibles de soldadura en función del tamaño del filete, del proceso de soldadura y del tamaño de los accesorios.

G = F x L x Masa del alambre (1 cm 3),

donde: F es el área transversal. secciones; G - masa de relleno Metal y L es la longitud de la costura.

Para reducir el consumo de electrodos, se pueden utilizar máquinas automáticas o semiautomáticas. maquina de soldar. Al soldar con tales dispositivos, las pérdidas son del 3%, y cuando hecho a mano- 5%. Por tanto, el uso de soldadura automática y semiautomática es mucho más rentable, ya que reduce la cantidad de materiales necesarios.

Estos diagramas se desarrollaron utilizando cálculos derivados de la siguiente ecuación para ángulo y canal uniones soldadas, de acuerdo con los supuestos siguientes. Tamaños de costura de soldadura. Costos estimados de soldadura. La soldadura en su amplitud utiliza un proceso de fabricación donde también utiliza otras operaciones como corte, mecanizado, conformación mecánica, montaje, tratamiento térmico y tratamiento superficial. La soldadura también involucra las etapas de precalentamiento, remoción de raíces de soldadura y otras donde estas no están consideradas.

Contabilización de pérdidas durante trabajos de soldadura.

Al realizar cálculos, es importante ser lo más preciso y cuidadoso posible, sin embargo, incluso en este caso, es importante recordar el error, ya que al calcular el número de electrodos la suma no puede ser absolutamente precisa. Por lo tanto, a la hora de comprar conviene llevar materiales con un pequeño margen para garantizar un trabajo continuo y completo.

En la práctica, es importante adoptar un procedimiento de soldadura más complejo cuando se reducen costos y se puede eliminar algún paso en el proceso. proceso de producción. Cálculo utilizado antes de la globalización. ¡Globalización! revisión de posiciones de precios. El precio del producto lo determina el mercado mundial. Entonces la ecuación quedó como sigue.

En general, el coste total de cualquier operación de soldadura se puede dividir en varias partes. El factor más importante en el costo de la soldadura es la mano de obra. En este caso el costo fuerza laboral además el costo de los consumibles es aproximadamente el 93% del costo de la operación.

Además, es importante recordar que durante el trabajo nadie está protegido del mayor consumo de materiales de soldadura debido a productos defectuosos y gastos imprevistos, por lo que durante la adquisición el stock de electrodos comprados debe ser en promedio de alrededor del 5-7%.

Además, al realizar cálculos, es necesario tener en cuenta las características. proceso tecnológico, que en algunos casos prevén un consumo adicional de electrodos. Las fórmulas que se dieron en este artículo son utilizadas con éxito por muchos. empresas constructoras, con el fin de determinar con mayor precisión el consumo de materiales de soldadura para un determinado volumen de productos. Si puede calcular cuánto consumo de material tendrá durante el trabajo, esto puede reducir el costo de compra de materiales y equipos de soldadura, además de ahorrar tiempo de finalización. trabajo de soldadura.

Los tiempos de soldadura se basan en las mismas consideraciones que se hicieron para obtener los costes de producción, por lo que en ambos casos pueden incluir o no el tiempo de parada del soldador para sustitución de electrodos, retirada de escoria, etc. 2. En un cálculo más específico, los costes laborales podrán considerar únicamente el trabajo del personal directamente implicado en la soldadura, incluidos montadores y soldadores.

El costo de los consumibles se determina mediante la suma de los costos del metal adicional, el fundente y el gas de protección, si se utiliza. Inicialmente se debe estimar el costo del metal depositado, calculado a partir del producto de la masa de metal depositado debido al electrodo o varilla.

Materiales adicionales

Inversor de soldadura: una máquina de soldar moderna, simple y fácil de usar, le ayudará a afrontar cualquier trabajo de soldadura de forma sencilla y cómoda. lo antes posible. entender la sabiduria soldadura inversora Tampoco será demasiado difícil.

La masa de metal depositado se calcula a partir del producto del área. sección transversal conexión, longitud de soldadura y densidad del material. El área de la sección transversal depende del tipo de chaflán utilizado. Área de sección transversal cónica. Acero al carbono 7.8 Acero inoxidable 8.0.

Aleaciones de níquel 8. 6 Aleaciones de aluminio 2. 8 Aleaciones de titanio 4. 7. Se calcula dividiendo el precio del metal depositado por la eficiencia del proceso de deposición. La eficacia de la deposición depende del proceso y los parámetros de soldadura. Electrodos cubiertos: longitud: 350 mm.

Hablando de las reglas para secar electrodos, no debemos olvidarnos de su almacenamiento. Si los electrodos se almacenan en condiciones adecuadas, durarán por mucho tiempo. El secado también se puede realizar en casa, pero para ello es necesario elegir el horno adecuado y cumplir con todas las condiciones contenidas en las instrucciones de cada paquete.

En algunos casos no se utiliza ningún material adicional. Esto se puede obtener de los proveedores para cada tipo de flujo y normalmente está entre 0,9 y 1. Eficiencia eléctrica promedio equipo de soldadura proporcionada por los fabricantes. Ejemplo: la eficiencia del transformador es aproximadamente del 80% y la eficiencia del generador es aproximadamente del 65%.

La potencia de salida es el producto del voltaje. corriente de soldadura. Los equipos de la empresa sufren desgaste a lo largo de su vida. uso beneficioso, y es necesario determinar su costo de reposición, es decir su depreciación. El valor residual es el precio de venta de los equipos al final de su vida útil por desgaste, insuficiencia u obsolescencia.

Los trabajos de soldadura eléctrica se dividen en automáticos, semiautomáticos y también manuales, y es para este último que siempre es necesario calcular consumo de electrodos.

1

Realizado con electrodos recubiertos, que tienden a agotarse muy rápidamente al fusionar el metal. arco eléctrico. En este caso, una cierta cantidad de material de relleno se quema y una parte se fusiona con el metal que se está soldando en la soldadura. La rapidez con la que se acorta una varilla de acero recubierta depende de muchos factores. En particular, el diámetro del electrodo debe seleccionarse correctamente en función del espesor del metal a soldar.

La tasa de depreciación la fija la Secretaría de Ingresos Federales. Tasas Máximas de Depreciación Tipos de Activos Tasa Anual Vida Útil. costo promedio El mantenimiento se basa en el costo de dar servicio al equipo durante un período de tiempo dividido por la cantidad de horas que el equipo funciona durante el mismo período.

Este costo se puede estimar para cada equipo específico o para el paquete completo. 5. Otros materiales de consumo incluyen: boquillas de contacto, líquido antideslizante, electrodos no consumibles, materiales de seguridad, etc. Hay que tener en cuenta su coste. coste total soldadura El costo de estos otros consumibles se puede estimar a valores promedio similares a los utilizados para estimar el costo del servicio.

A su vez, la intensidad de la corriente se selecciona en función del diámetro de la varilla del material de aportación. Si el diámetro del electrodo no corresponde al espesor y grado de refractariedad del metal, y la varilla es demasiado delgada, el material de relleno se quemará más rápido y con menor productividad.. Una varilla excesivamente gruesa producirá grandes depósitos de metal con una profundidad de penetración poco profunda y, para realizar una soldadura de alta calidad, será necesario realizar amplios movimientos oscilatorios, sin los cuales se puede producir quemado.

Se deben realizar estimaciones de costos para cada paso o proceso o más en términos generales basado en valores promedio. El usuario deberá determinar y utilizar las unidades más adecuadas en cada caso. Paso 1: Área de la sección de soldadura. Paso 3: Calcula el peso del metal depositado.

Paso 4: Determinar la cantidad de material consumido. Paso 5: Costo del metal depositado. Combina los costes del metal de aportación, el gas y la electricidad consumidos. Salario Soldadores no incluidos. Ejemplo de utilización: - para un hilo de 1,2 mm de diámetro y una intensidad de 250 A, el peso del metal depositado durante 1 hora de soldadura será de unos 3,4 kg.

La intensidad actual también debe elegirse correctamente, ya que el exceso umbral requerido Puede provocar salpicaduras de metal cuando el electrodo se derrita. Además de todo lo anterior, se deben observar con mucha atención los matices de la tecnología del proceso de soldadura. No debe hacer que el espacio entre las piezas de trabajo sea más ancho de lo necesario, ya que cuanto más distantes entre sí estén las láminas de metal que se están soldando, más significativo será el consumo de electrodos para una determinada sección de la costura: aumentará el rango de movimientos transversales. .

También permiten estimar el tiempo empleado en una operación de soldadura. Estos tiempos indican el tiempo de fusión de los cables del electrodo. Para conocer el tiempo real de funcionamiento de la soldadura, es necesario tener en cuenta el factor de utilización de la estación. También puedes consultar un curso anterior que trata sobre o.

Este es el tiempo necesario para fundir el metal base de los electrodos por metro de soldadura. La Tabla 4-71 de Mendel permite estimar más o menos el costo de un producto dependiendo de la naturaleza de la producción. También puedes consultar el curso anterior.

Nuevos artículos

- Libro de frases ruso-portugués para turistas (viajeros) con pronunciación

- Portugués para turistas.

- ¿Cuáles son las principales diferencias entre el idioma español en España y América Latina?

- Traductores en línea danés-ruso Traductor de idioma danés

- ¿En qué se diferencia el portugués del español?

- Tránsito de Saturno en oposición a Saturno natal Luna de oposición - Saturno en la base de un hombre

- Horóscopo del trabajo y el dinero.

- La protección contra el mal de ojo y la envidia ayudará a preservar lo querido. Cómo protegerse contra él.

- ¿Qué significa si tienes un sueño dentro de un sueño?

- Horóscopo chino BUEY (Buey)

Articulos populares

- Infusiones de hierbas para el dolor de garganta

- Qué hacer en caso de diarrea y fiebre en un adulto

- Adivinación en cera: interpretación correcta de las cifras Procedimiento para la adivinación

- Compatibilidad con Luna Piscis ¿Quién es adecuado para una mujer con la luna en Piscis?

- ¿Qué le gusta a Escorpio en el sexo?

- Soñé con un vecino bajando por una vanga desde una escalera de mano.

- Curso corto de mecánica teórica.

- Preparación para el Examen Estatal Unificado de Matemáticas (nivel de perfil): tareas, soluciones y explicaciones

- Catedral de Sofía-Asunción en Tobolsk

- La diócesis de Poltava confirmó su fidelidad a la UOC canónica