Interpretación de métodos de soldadura - MMA, TIG, MIG, MAG. Soldadura MIG en equipos modernos

En este artículo aprenderás qué significa la soldadura TIG, MIG-MAG y MMA, y conoceremos sus principales diferencias.

Además, no existe una clasificación rígida en soldadura, por lo que puede resultar difícil distinguir entre métodos de soldadura. Por este motivo, la mayoría de los fabricantes extranjeros utilizan abreviaturas en inglés reconocidas por el público. En este artículo veremos la soldadura TIG, MIG-MAG y MMA..

Ventajas de la soldadura TIG es la ausencia de salpicaduras de metal, buen control de los parámetros del arco, limpio Soldar y la capacidad de soldar piezas de pequeño espesor. La desventaja es la presencia de un cilindro de gas., baja productividad y altos requisitos para la selección de operadores.

Ventajas de MIG-MAG soldar con gas supone una alta productividad, una pequeña cantidad de humo y no es necesario eliminar escoria de la soldadura. Las desventajas son el uso de un cilindro de gas y el uso limitado en al aire libre.

La soldadura con alambre tubular tiene ventajas tales como que no cilindros de gas, siempre lista para usar y perfecta para trabajos al aire libre. Las desventajas son el alto costo del alambre tubular y la necesidad de eliminar la escoria del metal de soldadura.

Vale la pena señalar que la soldadura MIG le permite trabajar a más temperaturas bajas que con la soldadura MIG. Esto permite que las piezas conectadas se deformen en menor medida. Los materiales se unen mediante material de soldadura fundido. La soldadura MIG ha encontrado una amplia aplicación en reparación corporal , porque el recubrimiento de zinc del acero no se daña con este método de unión de metal.

Tipos de soldadura MMA, TIG, MIG/MAG

soldadura mma

La soldadura MMA consiste en soldar con un electrodo de varilla revestido, familiar para todos y utilizado en todas partes. En general, MMA significa "soldadura manual de metales". El electrodo recubierto funciona simultáneamente como fuente de metal para formar un cordón de soldadura y como medio protector para el baño de soldadura, para protegerlo de la exposición a la humedad. aire atmosférico. El electrodo se derrite por el calentamiento. arco eléctrico entre éste y la pieza de trabajo, y gotas de metal fundido fluyen hacia el baño de soldadura. El recubrimiento del electrodo se evapora cuando se calienta y forma un ambiente gaseoso protector.

Se utiliza para soldar aceros al carbono y inoxidables. Los aceros al carbono se pueden soldar mediante corriente alterna (CA) y corriente continua (CC), los aceros inoxidables sólo se pueden soldar mediante corriente continua.

Alta eficiencia;

Soldadura en cualquier plano;

Sin cilindros de gas.

A la baja:

Baja productividad;

La necesidad de eliminar la escoria de las piezas.

soldadura TIG

La soldadura TIG consiste en soldar con un electrodo no consumible en un gas protector (normalmente argón). El electrodo está hecho de tungsteno y no se consume durante el proceso de soldadura (a diferencia de la soldadura MMA). El arco arde entre el electrodo y la pieza de trabajo y el metal en forma de varilla de relleno se introduce en el baño de soldadura de forma manual o automática. El arco, el baño de soldadura y el electrodo se protegen suministrando gas protector almacenado bajo presión en un cilindro desde el soplete hasta la zona de soldadura.

Las costuras obtenidas mediante soldadura TIG son excepcionalmente limpias, duraderas y confiables y, a menudo, ni siquiera requieren procesamiento o limpieza adicionales; después de todo, simplemente no hay escoria ni incrustaciones. Con esta tecnología se puede soldar prácticamente cualquier metal. Por lo tanto, la soldadura TIG es simplemente insustituible cuando se trabaja con acero inoxidable, aluminio, aleaciones ligeras, en la construcción de aviones y en muchos otros sectores.

El método TIG con corriente continua (DC) se utiliza para soldar acero, el método TIG con corriente alterna (AC) se utiliza para soldar aluminio.

Las ventajas de este tipo de soldadura incluyen:

Costura de soldadura limpia;

Sin salpicaduras;

Soldar piezas de pequeño espesor;

Soldadura en cualquier plano.

A la baja:

Altos requisitos para las calificaciones de los soldadores;

Bajo rendimiento;

Soldadura MIG/MAG

Soldadura MIG/MAG- Se trata de soldar con un electrodo consumible en un ambiente de gas. El electrodo es un alambre de soldadura con un diámetro de 0,6 a 4 mm, que se alimenta mediante una unidad de alimentación especial. El arco y el baño de soldadura están protegidos del aire atmosférico mediante un flujo de gas inerte (MIG) o activo (MAG). Además de proteger la conexión, el gas activo también participa como componente activo en la formación de la soldadura. Este tipo de soldadura también se denomina soldadura semiautomática.

El método MIG/MAG se utiliza para soldar aceros (incluido el inoxidable) y aleaciones de aluminio.

Las ventajas de este tipo de soldadura incluyen:

Alto rendimiento;

Sin escoria;

Pequeña cantidad de humo.

A la baja:

Uso limitado en exteriores;

Bajo rendimiento;

Disponibilidad de un cilindro de gas caro y pesado.

Tecnología de proceso de soldadura por impulsos: TwinPulse, SpedPulse, STT, HighSpeed Raisky V.G.

Soldadura MIG/MAG pulsada

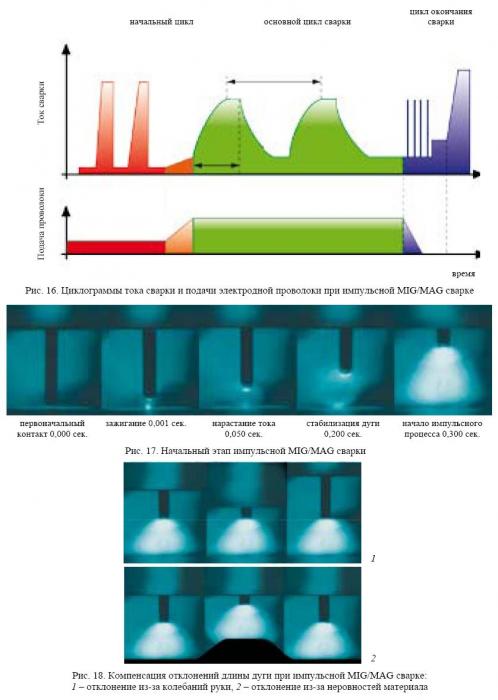

Con la transferencia por caída se observa una disminución de las características tecnológicas del arco, así como dificultad para soldar en determinadas posiciones. Al mismo tiempo, el consumo de electrodos metálicos aumenta entre un 12 y un 15%. Para aumentar las características del arco, se utiliza un cambio en su potencia. soldadura por arco pulsado MIG/MAG(Figura 12).

Sin embargo, la velocidad de alimentación del alambre del electrodo no es igual a la velocidad de su fusión. Para acelerar el proceso de fusión del cable del electrodo, se lo expone a un pulso de corriente, lo que asegura la formación de una gota en el extremo del electrodo.

Las fuerzas electrodinámicas, que aumentan considerablemente, estrechan el cuello de la gota y la arrojan hacia el baño de soldadura. En este caso, puede utilizar pulsos individuales o un grupo completo.

La estabilidad de todo el proceso MIG/MAG depende directamente de la relación entre la duración y la magnitud de los pulsos y las pausas entre ellos.

Al seleccionar el pulso y la corriente del arco, puede acelerar la fusión del cable del electrodo y ayudar a cambiar la forma y el tamaño de la soldadura. Finalmente, puedes reducir el límite inferior. corriente de soldadura, que es responsable de la estabilidad del arco.

Soldadura MIG pulsada: beneficios

- Transición de transferencia de gotas a transferencia de gotas finas y chorros (en modo de cortocircuito);

- Funcionamiento estable en el rango de baja corriente (de 5 A a 40 A);

- Rechazar nivel general corriente y, como consecuencia, una reducción del aporte de calor al metal;

- Reducción de salpicaduras (hasta 1,5 - 3% del consumo total de cables);

- Transición más suave del metal del cordón de soldadura al metal base.

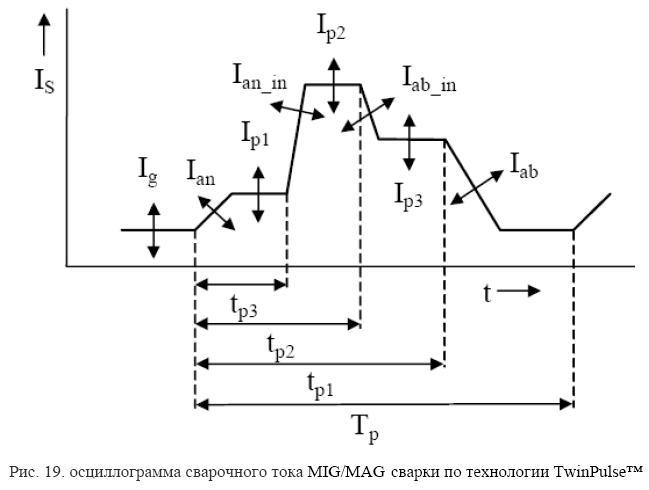

Tecnología TwinPulseTM

La tecnología de soldadura MIG/MAG de doble pulso se conoce en varias variantes que han sido desarrolladas por varios fabricantes. equipo de soldadura. Consideremos este proceso usando el ejemplo de las máquinas semiautomáticas de pulso inversor de la serie Saprom de Lorch Schweisstechnik (Alemania).

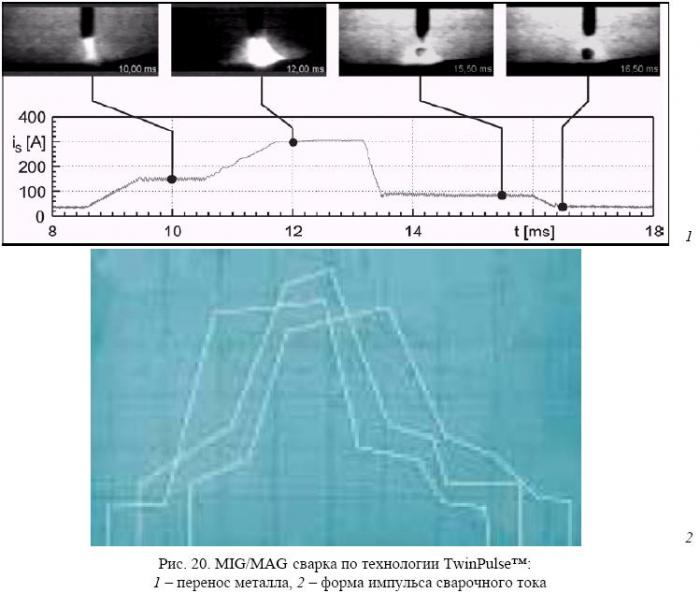

La esencia del proceso MIG/MAG con pulsos dobles es la modulación de la corriente de soldadura portadora de alta frecuencia generada por el inversor de potencia con pulsos de baja frecuencia que son generados por el inversor secundario. En este caso, la forma del pulso y la relación corriente/pausa cambian significativamente. Al cambiar la forma del pulso y el ángulo de inclinación del frente de onda del pulso, es posible obtener una transferencia controlada de pequeñas gotas en modo de cortocircuito.

El modo de cortocircuito se caracteriza por un flujo suave de una gota desde el extremo del cable del electrodo hacia el baño de soldadura. El tamaño de las gotas corresponde prácticamente al diámetro del hilo del electrodo, lo que permite reducir el tamaño del baño. metal liquido y mejorar la dispersión de las gotas en el baño. La reducción del tamaño de la piscina conduce a una formación adecuada y uniforme del cordón posterior, lo que mejora la calidad de la pasada de raíz y mejora las condiciones de soldadura. metal fino. Al trabajar con costuras en T La tecnología TwinPulse permite obtener una costura con pierna cóncava y evitar la aparición de posibles concentradores de tensiones en la zona de fusión.

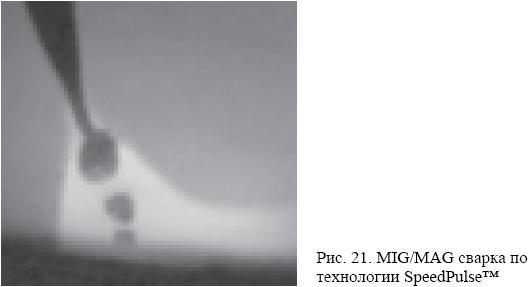

Proceso SpeedPulseTM

El proceso SpeedPulseTM, al igual que la tecnología anterior, fue desarrollado por Lorch Schweisstechnik (Alemania) para sus máquinas semiautomáticas de pulso inversor de la serie Saprom. La peculiaridad del proceso radica en la modulación especial del pulso de la frecuencia portadora de la corriente de soldadura.

Los impulsos de tercer orden proporcionan un tiempo corto formación final de una gota al final del alambre del electrodo y transferencia de la gota al baño de soldadura. En este caso, se produce un tipo especial de transferencia por chorro, en el que el arco funciona completamente en modo de cortocircuito y las gotas formadas se encuentran en una columna de arco constante. Exteriormente, parece una corriente de metal líquido con compactaciones periódicas que cae desde el alambre del electrodo al baño de soldadura.

El proceso de soldadura con tecnología SpeedPulseTM se realiza a una distancia de aproximadamente 65 - 70 mm, mientras que la longitud del arco es de sólo 3 - 4 mm. A medida que la distancia de trabajo disminuye, el proceso entra en una fase inestable con aumento de salpicaduras; el arco es "jalado" hacia el metal. Las características de la tecnología SpeedPulseTM son la alta velocidad del proceso de soldadura (el aumento es de hasta un 40 - 45%) y una fuerte reducción del aporte de calor específico.

proceso STTTM

Es estratégica la creación de sistemas de soldadura capaces de controlar la transferencia de gotas cambiando la forma de la corriente de soldadura. dirección prioritaria actividades de investigación y desarrollos prácticos de la empresa Lincoln Electric (EE.UU.) en el campo de la soldadura MIG/MAG.

Según los especialistas de la empresa, a pesar de que estos sistemas cuestan casi el doble que los equipos tradicionales, en condiciones de requisitos estrictos y en constante aumento en cuanto a la calidad de las uniones soldadas, su uso es más viable económicamente. Esto lo confirma el notable aumento del interés de los representantes por este tipo de equipos. varias industrias industria.

El proceso de soldadura STTTM (abreviatura de Surface Tension Transfer) fue desarrollado por Lincoln Electric como resultado de una investigación activa en el campo de la transferencia controlada de metal durante la soldadura.

El método tradicional y más utilizado de soldadura semiautomática implica el uso de una fuente de energía con una característica rígida de corriente-voltaje, alambre de soldadura sólido y dióxido de carbono como escudo.

El equipo proporciona la instalación del voltaje de soldadura y la velocidad de alimentación del alambre, dos parámetros del modo de soldadura que determinan la calidad del resultado. junta soldada. Al mismo tiempo, en una gama bastante amplia de modos de soldadura, se establece el llamado "proceso de transferencia del metal depositado mediante una serie de cortocircuitos".

Una fuente de energía, cuyo voltaje de salida no depende de la magnitud de la corriente que fluye en el circuito de soldadura, cada vez se esfuerza por restaurar la brecha del arco entre el baño de soldadura y el cable suministrado, que se cortocircuita espontáneamente en un cierto frecuencia. Durante el proceso de transferencia de metal, hay un cambio caótico en el voltaje y la corriente de soldadura. El proceso de separación de una gota de metal fundido formada en el extremo del electrodo y su transición al baño de soldadura se produce con un alto nivel de corriente de soldadura. Esto provoca una cierta inestabilidad de los procesos que se producen en la zona del arco y las características salpicaduras durante la soldadura.

El proceso STTTM es el sucesor del proceso convencional de soldadura MIG/MAG de transferencia corta. Sin embargo, STTTM se diferencia fundamentalmente de él por la capacidad de controlar directamente las condiciones de transferencia del metal depositado al baño de soldadura.

Esta capacidad es proporcionada por un circuito de suministro de energía inversor de alta velocidad, un módulo de microprocesador electrónico especial que establece a la fuerza el nivel requerido de corriente de soldadura y un circuito de retroalimentación que monitorea dinámicamente los cambios en el voltaje del arco.

Durante todo el ciclo de transferencia de gotas al baño de soldadura, el valor de la corriente de soldadura depende estrictamente de la fase de formación y transición de esta última. La identificación de la fase de transferencia se lleva a cabo procesando la magnitud del voltaje eliminado constantemente de la brecha del arco.

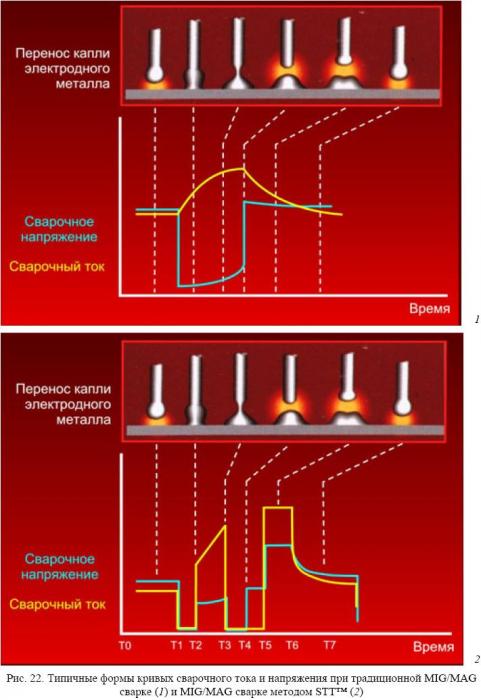

Consideremos con más detalle la influencia de los principales parámetros del modo de soldadura en los procesos que ocurren en la brecha del arco. Como ya se señaló, la transferencia del metal depositado se produce mediante una serie de cortocircuitos. En la Fig. La Figura 22 muestra diagramas de curvas de corriente y voltaje características de un dispositivo semiautomático tradicional y una fuente STTTM. Cada cierre del alambre en el baño de soldadura (el ciclo de transferencia) se divide convenientemente en varias etapas características.

Preparando una gota (T7-T0-T1)

Una larga etapa de acción de la corriente base al nivel de 50 - 100 A y preparación de la caída para el momento de cortocircuito. En esta etapa, bajo la influencia de las fuerzas de tensión superficial, la forma de la gota se acerca a la esfera correcta, creando así condiciones favorables para una integración suave con el baño de soldadura.

El control de la corriente base tiene dos funciones principales.

En primer lugar, debe proporcionar al arco una cantidad de energía suficiente para superar las pérdidas por radiación y mantener un cierto volumen de gota fundida en el extremo del electrodo. Si la corriente base es demasiado baja, hace que la parte superior de la gota cristalice y reduzca su volumen. Además, esto puede conducir incluso a la cristalización completa de la gota y, como consecuencia, a la inestabilidad de todo el proceso y a que el alambre se pegue al fondo del baño de soldadura.

En segundo lugar, el grado de calentamiento general del producto soldado depende del nivel de la corriente base. El efecto de la corriente base es similar al efecto del voltaje de soldadura en la soldadura semiautomática convencional. A medida que aumentan ambos parámetros, la costura de soldadura pierde su convexidad y adquiere una forma más baja y más suave. Esto ocurre debido al mayor calentamiento de la zona del arco y al aumento de la fluidez del metal.

Sin embargo, aumentar la corriente base por encima de 120 A da como resultado un aumento significativo de las salpicaduras. El valor óptimo de la corriente base depende del tipo de gas protector (disminuye con la transición a mezclas de argón), el material, el diámetro y la velocidad de alimentación del alambre de soldadura. Para la calidad de toda la conexión es de fundamental importancia ajustar la corriente base óptima para determinadas condiciones de funcionamiento, es decir, su correspondencia con la velocidad de alimentación de hilo especificada.

Periodo inicial de cortocircuito (T1-T2)

En el momento T1, la caída se cierra al baño de soldadura. Si la corriente de soldadura es de 150 - 200 A, como ocurre en el proceso semiautomático convencional, la gota se desprende instantáneamente, normalmente rompiéndose y dispersándose hacia los lados, lo que provoca salpicaduras. Además, una corriente de tal magnitud, al intentar atravesar el estrecho puente formado entre la gota y el baño, provoca una salpicadura de metal.

Cuando se utiliza una fuente STT, la formación de contactos se produce a un nivel significativamente menor de corriente de soldadura (base), lo que elimina estos fenómenos negativos. La gota se adhiere silenciosamente al baño de soldadura, formando un punto de contacto.

El sensor del circuito de retroalimentación de la fuente de alimentación STTTM en el momento T1 envía una señal al microprocesador de que se ha producido un cortocircuito (el voltaje ha caído a un valor cercano a cero). la fuente reduce la corriente desde el nivel base a 10 A por un tiempo de 0,75 milisegundos. Durante este tiempo, se desarrolla la zona de contacto, la gota crece hacia el baño de soldadura y se forma un puente confiable entre el baño y el alambre del electrodo.

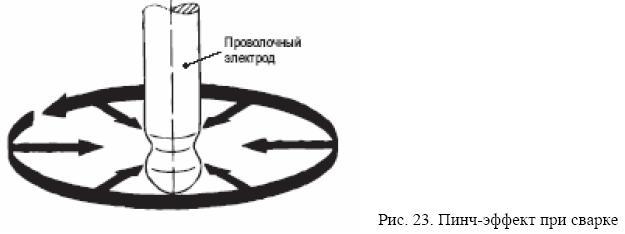

Periodo de efecto pellizco (T2-T3)

El efecto pellizco es la apariencia alrededor Conductor electrico Fuerzas de compresión centrípetas proporcionales al cuadrado de la corriente que fluye a través del conductor.

En rigor, este efecto está presente en el circuito de soldadura siempre que la corriente de soldadura no sea cero. Sin embargo, sólo en la etapa considerada tiene una importancia fundamental la influencia del efecto de pellizco sobre la transferencia del metal depositado al baño de soldadura. Una vez transcurrido el período inicial de cortocircuito (0,75 ms, momento T2), el microprocesador aumenta bruscamente la corriente de soldadura.

En esta breve primera etapa, hay un rápido aumento de las fuerzas electromagnéticas de compresión axisimétrica del puente líquido y la formación de un cuello sobre él. El nivel al que la fuente aumenta la corriente en la primera etapa depende del diámetro del cable utilizado (aumenta al aumentar el diámetro) y lo establece el soldador mediante un interruptor de palanca de dos posiciones en el panel frontal de la máquina.

En la segunda etapa del efecto pellizco, el aumento de la corriente de soldadura se produce de forma mucho más suave. La fuente está "preparada" para el momento de destrucción del cuello y separación de la gota del cable del electrodo.

Cabe señalar que durante un cortocircuito, el voltaje entre el alambre del electrodo y el baño de soldadura no es cero, ya que a la temperatura de fusión (1550°C) el metal tiene una alta resistencia eléctrica.

La formación cervical se asocia con una disminución de sección transversal saltadores y altura resistencia eléctrica esta sección del conductor. En esta etapa, el circuito de retroalimentación vuelve a entrar en juego, proporcionando al microprocesador información sobre la tensión de soldadura. La tasa de cambio de resistencia se determina indirectamente mediante mediciones sucesivas del cambio de voltaje por unidad de tiempo.

Cuando esta velocidad alcanza un cierto valor, la fuente recibe una señal del sensor de voltaje de arco que indica que el cuello está listo para su destrucción (momento T3). En este momento, la fuente detiene el suave aumento de corriente y la reduce bruscamente a un nivel de aproximadamente 5 A.

La separación de las gotas (momento T4) se produce sin salpicaduras, lo cual es inherente a una máquina semiautomática tradicional con un rígido característica externa. Las fuerzas de tensión superficial de la gota y el baño que ya se han fusionado "tiran" la gota más profundamente, formando una costura de soldadura.

Crecimiento de caída (T5-T6)

Durante toda esta etapa opera el llamado nivel máximo de corriente de soldadura, fijado por el soldador en el panel frontal de la máquina. Después de separar la gota del cable del electrodo, se restablece la separación del arco y el voltaje aumenta bruscamente.

Para continuar el proceso, es necesario formar rápidamente una nueva gota al final del electrodo. Para ello, la fuente de energía, al recibir una señal sobre la restauración del arco, aumenta instantáneamente la corriente a un nivel máximo y aumenta la columna de plasma. El valor máximo de corriente determina la tasa de crecimiento del plasma y el aumento del espacio del arco.

Se forma una gota fundida al final del electrodo. Al mismo tiempo, la presión del arco sobre el baño de soldadura aumenta, provocando su compresión y un alargamiento aún mayor del arco. El adelgazamiento de la capa de líquido bajo el arco conduce a un aumento de la profundidad de penetración. La duración óptima de la corriente máxima la establece el procesador en el rango de 1 a 2 ms. Su acción dura más de período largo puede provocar un aumento significativo de las salpicaduras debido a que se genera un volumen de gotas demasiado grande.

Por tanto, la corriente máxima afecta directamente a la longitud del arco y proporciona la penetración necesaria. El nivel máximo de corriente es bastante alto: alrededor de 350 a 400 A.

Con esta corriente, una máquina semiautomática convencional podría realizar trabajos de soldadura con alambre de 1,2 mm de diámetro a una velocidad de aproximadamente 5 m/min. Sin embargo, en el caso de STT tales nivel alto La corriente funciona solo después de que la gota se separa y se transfiere al baño, lo que mejora significativamente la calidad. soldar.

Transición a corriente base (T6-T7)

Después del final de la corriente máxima, cuando se ha creado una gota del volumen requerido, la fuente reduce exponencialmente la corriente al nivel base. Una fuerte disminución de la corriente en este caso es inaceptable, ya que una liberación instantánea del arco puede provocar perturbaciones. Al trabajar con ultima versión Fuentes de energía - STT II - el soldador tiene la capacidad de regular la velocidad de reducción de corriente en esta etapa con una manija especial en el panel frontal de la fuente (función Tailout), logrando al mismo tiempo la mayor estabilidad del proceso de soldadura y mejor forma cordón de soldadura.

Además, la ralentización de la caída de corriente conduce a un aumento del aporte total de calor al baño de soldadura sin cambiar la longitud del arco, lo cual es importante, por ejemplo, cuando se trabaja con aceros inoxidables y de alta aleación. El aumento del aporte de calor mejora la fusión con el metal base y permite una mayor velocidad. trabajo de soldadura. Con el cambio actual a un nivel básico de la gota recién creada comienza a adquirir la forma esférica correcta y se repite todo el ciclo de transferencia.

Las fuentes de alimentación STT II no se pueden clasificar en ningún grupo de dispositivos con características tradicionales de corriente-voltaje. Sería más correcto considerarla una fuente con control de alta velocidad del valor de la corriente de soldadura, optimizada específicamente para soportar una serie de cortocircuitos. Como tradicional soldadura semiautomática, el sistema basado en tecnología STT II consta de la propia fuente de alimentación, un alimentador de hilo de soldadura independiente del bloque con un conjunto de controles correspondientes y cables de poder y una antorcha estándar para realizar trabajos en modo semiautomático a 200 o 300 Amperios.

Además, la configuración estándar de la fuente de energía incluye un cable bifurcado especial de hasta 15 m de largo, diseñado para organizar un circuito de retroalimentación desde el arco de soldadura hasta la fuente de energía. Una de las líneas de contorno se fija a la alimentación actual del mecanismo de alimentación y la otra se fija a la pieza que se está soldando mediante una pequeña abrazadera.

En el proceso de selección de un modo, el soldador debe establecer la velocidad de alimentación de alambre requerida, que determina la productividad del revestimiento, y realizar una serie de ajustes funcionales que facilitan el trabajo y reducen la probabilidad de defectos. Estos incluyen: modo de funcionamiento de 2/4 pasos, modo puntual, velocidad de alimentación del alambre antes del encendido del arco, aceleración al cambiar a la velocidad de funcionamiento, duración del suministro de gas de protección preliminar y posterior a la soldadura, duración del retraso entre la interrupción del suministro y el reinicio. el potencial de soldadura.

Todos estos ajustes se realizan en el alimentador de alambre una vez antes de comenzar a trabajar. La configuración de la fuente de alimentación para trabajar con la tecnología STT II es diferente a la de una máquina semiautomática convencional con una característica rígida. Dado que el proceso está completamente controlado por el microprocesador, el soldador solo establece los parámetros y la forma de los pulsos de corriente que aparecen en el circuito durante la transferencia de gota: el valor de base (0 - 125 A), pico (0 - 450 A) Se establecen las corrientes, así como la duración del flanco de salida del pulso de crecimiento de caída.

Además, antes de comenzar a trabajar, simplemente accionando dos interruptores de palanca, la fuente se ajusta al material del producto que se está soldando (carbono/acero inoxidable) y al diámetro del alambre de soldadura utilizado (1,0 mm o menos/1,2 mm o más). ). La función “hot start”, tradicionalmente presente en las máquinas tipo inversor fabricadas por Lincoln Electric, ayudará al soldador a lograr un encendido del arco de alta calidad y garantizará una buena penetración al inicio de la soldadura.

El proceso STTTM se basa en un enfoque tecnológico fundamentalmente nuevo para los equipos de soldadura y las tareas que realizan. A pesar de la similitud externa con el proceso semiautomático tradicional, lo dicho anteriormente sobre el funcionamiento de los sistemas con tecnología STTTM nos convence de la presencia de una gran cantidad de diferencias que son de gran importancia práctica, en particular, para resolver el problema de creando soldaduras de raíz de alta calidad para tuberías de varios diámetros.

La costura raíz es el componente principal de toda la conexión. La calidad y productividad de la soldadura de raíz determina el ritmo de construcción de toda la carretera. Hoy en día, existen y se utilizan activamente en la práctica varios métodos tradicionales para crear una soldadura de raíz mediante soldadura por arco eléctrico.

Estos incluyen: soldadura manual de la raíz con electrodos recubiertos con recubrimiento de tipo básico y de celulosa, así como soldadura automática de la raíz con alambre macizo en un ambiente protector de gas con cabezales ubicados en el interior de la tubería.

El último método es el más productivo y costoso, y requiere costos adicionales para rectificar el borde de fábrica de la tubería para soldar desde el interior. El proceso STT puede superar esta deficiencia. Las propiedades termofísicas del arco y baño de soldadura, propias del proceso de transferencia de metal por fuerzas de tensión superficial, permiten soldar la raíz desde el exterior con penetración garantizada y cordón de retorno de las dimensiones requeridas en todos posiciones espaciales. Al mismo tiempo, el proceso STT es capaz, con cierta habilidad del soldador, de resolver cambios en los parámetros de corte dentro de límites bastante grandes.

Las investigaciones han demostrado que el proceso hace frente a la tarea de fusionar bordes y crear un cordón inverso con anchos de ranura crecientes de hasta 4,0 mm y desplazamientos de borde de hasta 3,0 mm, incluso en la posición superior.

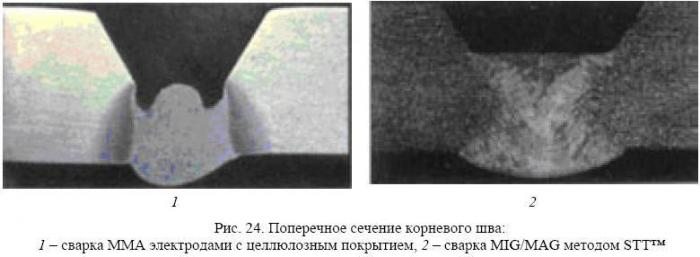

Otra ventaja del método STTTM a la hora de realizar pases de raíz en tuberías. diametro largo es el tamaño de la soldadura que se está soldando. En una pasada se deposita una capa de metal correspondiente a dos pasadas (raíz y en caliente) cuando se utiliza soldadura MMA con electrodos con revestimiento de celulosa (ver Fig. 24).

En primer lugar, esta circunstancia reduce significativamente el tiempo de soldadura.

En segundo lugar, permite retirar el centralizador interno inmediatamente después de soldar la raíz, manteniendo así una alta velocidad. trabajo de construcción. Donde Superficie exterior La soldadura de raíz está libre de escoria (solo se requiere una limpieza menor con un cepillo de alambre) y no tiene los llamados "bolsillos": ranuras longitudinales con escoria ubicadas a lo largo de los bordes de la costura en los lugares de fusión con el metal base, característicos de la misma soldadura con electrodos de celulosa.

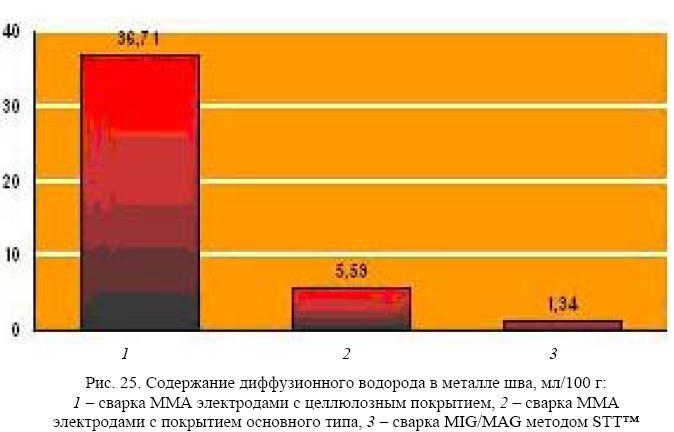

Estamos haciendo una comparación con este tipo de electrodo, ya que ambos métodos tienen velocidades de soldadura similares. Realizar una soldadura de raíz con electrodos con el tipo principal de recubrimiento no tiene las deficiencias mencionadas, pero más del doble de lento que STTTM. La principal ventaja de soldar con el electrodo principal es el contenido relativamente bajo de hidrógeno de difusión en el metal de soldadura.

Sin embargo, el proceso de soldadura STT, realizado de forma semiautomática con alambre macizo en un ambiente protegido por gas, según el fabricante, supera este indicador de calidad. Las investigaciones realizadas durante la certificación del método confirman este hecho.

Entre otras características del proceso STTTM, cabe destacar la reducción del aporte térmico total a la pieza soldada, extremadamente nivel bajo salpicaduras y formación de humo. Al mismo tiempo, la mayoría de los soldadores destacan la facilidad de control del baño de soldadura.

El proceso no requiere habilidades especiales y, en muchos casos, simplemente requiere menos mano de obra. La alta calidad y estabilidad del revestimiento se logra protegiendo el arco y el baño de soldadura con el dióxido de carbono más económico, ya que el método está optimizado específicamente para el tipo de transferencia de metal mediante una serie de cortocircuitos característicos del CO2.

Una de las ventajas del método STTTM es que se puede utilizar para procesos de soldadura mecanizada. Como se señaló anteriormente, los sistemas de soldadura automática para juntas de tuberías permiten lograr los más altos indicadores de calidad y productividad. El proceso de soldadura automático impone mayores exigencias a la calidad de la preparación de los bordes y del montaje de las juntas.

No siempre es posible cumplir con estos requisitos. Por lo tanto, para tuberías de diámetro pequeño y mediano (condicionalmente menos de 558x12,7 mm), es aconsejable utilizar una ranura estrecha en forma de J con un ángulo de bisel del borde de aproximadamente 5° y un embotamiento de 1,5 mm. La junta se monta sin huecos. Todas las capas están hechas con alambre macizo con un diámetro de 1,2 mm. La soldadura de raíz se realiza en una mezcla de 75%Ar/25%CO2 de la fuente STT II.

Una forma especial de corte, el uso de una mezcla de gases de dos componentes y las características de la tecnología STTTM garantizan una penetración completa y la formación de un cordón inverso. Las capas de relleno están hechas de CO2 puro, la capa frontal de una mezcla de 75%Ar/25%CO2 procedente de una fuente de energía clásica con una característica de corriente-voltaje descendente. Para trabajar con esta tecnología se utiliza un cabezal especialmente diseñado para soldar la costura de la raíz desde el exterior, controlado por un microprocesador.

Para tuberías de gran diámetro (condicionalmente superiores a 558x12,7 mm), se propuso utilizar un corte estándar de fábrica con un ángulo de bisel de borde de 30° y un despuntado estándar. La junta se montó con un espacio de aproximadamente 2,0 - 2,5 mm. En esta opción, la tecnología de soldadura STTTM está diseñada para garantizar la ejecución de una soldadura de raíz de alta calidad en presencia de errores existentes en la preparación y ensamblaje de los bordes sin el uso de anillos de respaldo. La ejecución de las pasadas restantes es similar al primer caso, con la excepción del uso de alambre tubular protector de gas para las capas de relleno, que proporciona una mejor penetración incluso cuando se trabaja con tuberías gruesas.

tecnología forceArcTM

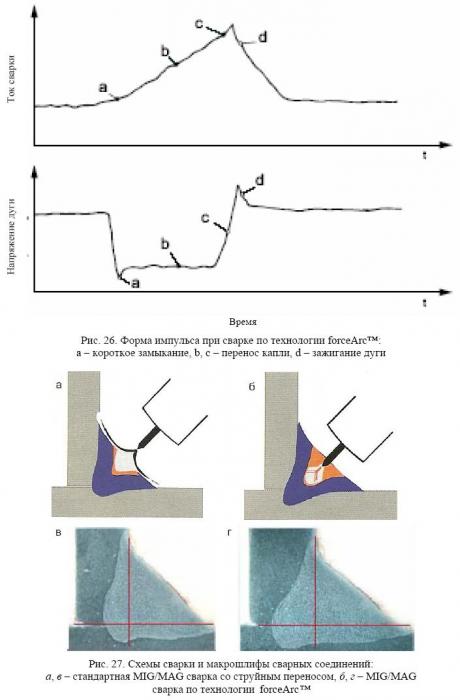

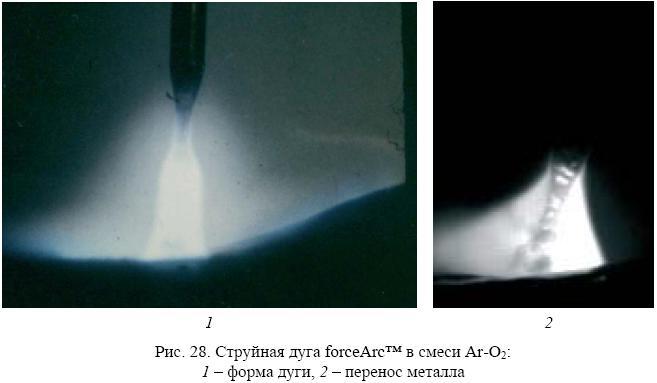

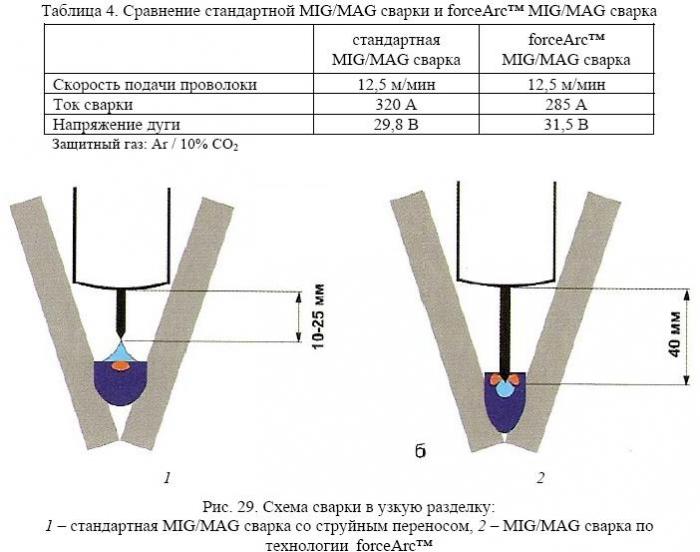

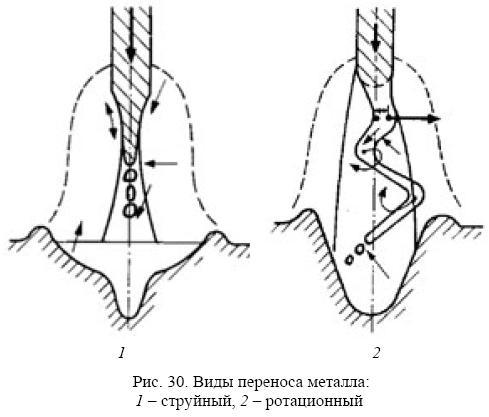

La tecnología fue desarrollada por EWM (Alemania) para su serie Phoenix de máquinas semiautomáticas con inversor. La tecnología forceArcTM proporciona un arco de transferencia por chorro sin provocar un cortocircuito en la separación del arco. Alta velocidad de transmisión de señal a través del sistema. comentario y la baja inductancia del circuito de soldadura del inversor de corriente permite limitar el tamaño de la gota de metal fundido y ajustar instantáneamente la corriente de soldadura, sin permitir, sin embargo, que el proceso entre en modo de cortocircuito.

La ausencia de salpicaduras de metal durante los cortocircuitos reduce significativamente la probabilidad de formación de salpicaduras. En la soldadura por transferencia por chorro MIG/MAG estándar, la longitud del arco es relativamente larga y esto reduce la estabilidad del arco, especialmente cuando se suelda en espacios estrechos. En el modo forceArcTM, la longitud del arco es más corta y es posible soldar con una mayor extensión del alambre desde la boquilla.

El arco forzado también tiene otras ventajas sobre el arco de transferencia por chorro:

- Penetración profunda debido al aumento de la presión del arco en el baño de metal líquido;

- Control de proceso simplificado debido a una mayor estabilidad del arco;

- Sin socavaduras debido al arco corto;

- Alta productividad debido a una mayor velocidad del proceso de soldadura y un aumento en la tasa de deposición (reducción del número de pasadas);

- Reducir la zona de calentamiento;

- Ahorro de alambre de soldadura y gas protector;

- Reducir el ancho de corte requerido;

- Reducción de deformaciones residuales.

Proceso HighSpeedTM

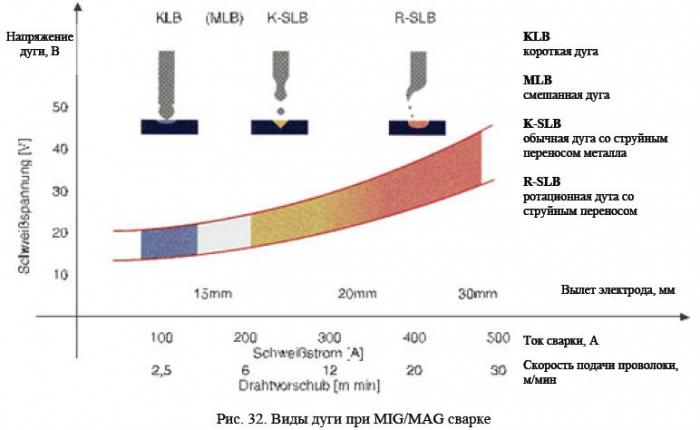

Principio de soldadura mediante el método HighSpeed TM. El proceso de soldadura HighSpeedTM de alto rendimiento permite soldar con electrodos sólidos con velocidades de alimentación de alambre de hasta 30 m/min. La transferencia del material del electrodo se produce en la zona del chorro. En este caso, se caracterizan dos formas diferentes de transición (Fig. 30): chorro y rotacional.

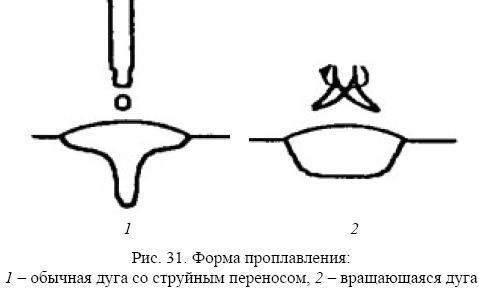

La transición axial del chorro a valores de corriente elevados se expresa por la forma cónica del extremo del electrodo, del que diverge un flujo de plasma trapezoidal. La alta presión del plasma crea fusión en el material base, que se caracteriza por un núcleo estrecho y profundo y una zona superficial en forma de artesa (Fig. 31). La distancia a la boquilla por la que circula corriente es de 15 a 20 mm. Por el contrario, se produce una transición rotacional cuando se forma una larga columna de líquido al final de un electrodo de fusión.

Debido a la corriente muy alta y a la gran extensión del electrodo, la temperatura de la gota resultante es tan alta que el electrodo se funde sin la acción del arco. La distancia a la boquilla por la que circula corriente es en este caso de 25 a 35 mm. Debido a longitudinal campo magnético La columna de líquido gira alrededor de su eje y se expande de forma cónica. Las gotas de metal se mueven radialmente hacia el material base y crean una penetración relativamente plana y amplia.

Combinaciones de "cable - gas protector" y área de acción.

Para el proceso de soldadura HighSpeedTM se utilizan electrodos con un diámetro de 1,0 y 1,2 mm. Más electrodos delgados debido a la inestabilidad de su avance a altas velocidades, son menos adecuados. Ya no se necesitan electrodos más gruesos, ya que en este caso la temperatura del extremo del electrodo necesaria para la rotación no se crea con una extensión de electrodo técnicamente factible.

Para garantizar un proceso estable, los electrodos deben mostrar constantemente buenas propiedades deslizar. Las combinaciones de gas protector de alambre utilizadas incluyen alambres macizos o con núcleo y gas estándar de dos componentes. El ámbito de aplicación abarca aceros no aleados y de grano fino con un límite elástico de hasta 500 N/mm2.

Mientras que la gama de arco de transferencia por chorro convencional utiliza principalmente mezclas de gases a base de dióxido de carbono, la transferencia rotativa se logra utilizando mezclas que contienen oxígeno. La razón de esto es la propiedad de las mezclas de argón y oxígeno de formar una larga columna de líquido y al mismo tiempo mejorar las propiedades de rotación.

En comparación, las mezclas de gases de argón y dióxido de carbono requieren voltajes de arco y polarización más altos. área de trabajo transferencia de chorro a corrientes más altas. Los gases estándar 82%Ar/18%CO2 y 92%Ar/8%CO2 amplían el rango de transferencia por chorro convencional utilizando alambre sólido de 1,0 mm a una velocidad de alimentación de alambre de 24 m/min, y de 1,2 mm de diámetro a 23 m/min.

Por otro lado, los alambres tubulares de rutilo y básicos pueden alimentarse a velocidades de hasta 30 m/min, lo que provoca una transferencia rotacional del metal. Para utilizar el rango de rotación de la transición metálica del electrodo, se utiliza un gas estándar de 96%Ar/4%O2. El uso de este gas reduce el área de transición entre arco convencional y rotatorio con transferencia por chorro y estabiliza el proceso ya a partir de una velocidad de alimentación de alambre de 23 m/min (Fig. 32). En este caso se consigue una velocidad de alimentación de hilo de hasta 30 m/min, tanto con un diámetro de 1,0 mm como con un diámetro de 1,2 mm.

Requisitos para fuentes de energía y equipos de soldadura.

HighSpeedTM requiere una fuente de alimentación de tipo inversor con conmutación rápida de los elementos de potencia de las unidades rectificadora e inversora. Un nodo importante es el mecanismo de alimentación de alambre. El mecanismo de cuatro rodillos y el motor con alto par de arranque y potencia de tracción garantizan una velocidad de alimentación de alambre estable de hasta 30 m/min. El quemador debe soportar una carga térmica elevada. Su diseño requiere el enfriamiento simultáneo por agua de la punta portadora de corriente de contacto y de la boquilla de gas.

información general

En la soldadura MIG/MAG, el arco entre el alambre de soldadura alimentado y la pieza de trabajo se crea mediante una fuente de energía a través de una pistola de soldar. El arco funde el material a soldar y el alambre de soldadura, creando así una soldadura. Durante todo el proceso de soldadura, el alimentador de alambre alimenta continuamente alambre de soldadura a través de la pistola de soldar. La pistola de soldar también suministra gas protector a la costura.

Los métodos de soldadura MIG y MAG se diferencian entre sí en que la soldadura MIG (Metal Inert Gas) utiliza un gas protector inerte que no participa en el proceso de soldadura, mientras que la soldadura MAG (Metal Inert Gas) utiliza un gas protector activo que participa en el proceso de soldadura.

El gas protector activo suele contener dióxido de carbono u oxígeno, por lo que el método de soldadura MAG es mucho más común que el método de soldadura MIG. De hecho, el término "soldadura MIG" se utiliza a menudo accidentalmente para referirse a la soldadura MAG.

Áreas de uso

Actualmente, los métodos de soldadura MIG/MAG se utilizan en producción de soldadura Casi en cualquier parte. Los mayores usuarios son las industrias pesadas y medianas, como los constructores navales, las estructuras de acero, las tuberías y los buques. alta presión, así como empresas dedicadas a la reparación y mantenimiento.

La soldadura MIG/MAG también se utiliza ampliamente en la producción de productos de hoja de metal, especialmente en la industria del automóvil, talleres de carrocería y pequeñas empresas. Para la soldadura amateur y doméstica, también se utiliza con mayor frecuencia una máquina de soldar MIG o MAG.

Equipo

Los equipos de soldadura MIG y MAG normalmente constan de una fuente de alimentación, un alimentador de alambre, un cable de tierra, una pistola de soldar, una unidad de refrigeración líquida opcional y un cilindro de gas protector o una conexión de gas.

El alimentador de alambre está diseñado para suministrar el alambre de relleno necesario para soldar desde la bobina a la pistola de soldar.

Además, el alimentador de alambre brinda la capacidad de encender y apagar la fuente de alimentación y, cuando se utiliza una fuente de alimentación electrónica, la capacidad de regular el voltaje suministrado desde la fuente de alimentación. Por lo tanto, la fuente de alimentación está conectada al alimentador de alambre mediante un cable de control. Además, el alimentador de alambre regula el flujo de gas protector. El gas de protección necesario para la soldadura procede de una bombona de gas o de la red de distribución de gas.

Las máquinas de soldadura MIG de Kemppi suelen tener diseño modular, y es posible seleccionar libremente el dispositivo de refrigeración, la fuente de alimentación y el alimentador de alambre de acuerdo con los requisitos. El alimentador de alambre se puede desconectar de la fuente de alimentación, por lo que no es necesario mover toda la máquina de soldar de una estación de trabajo a otra.

Estos dispositivos también pueden equiparse control remoto extraíble Control y elementos funcionales adicionales con accionamiento independiente.

La pistola de soldar se calienta durante el proceso de soldadura, por lo que debe estar equipada con refrigeración por gas o líquido. En las pistolas de soldar refrigeradas por gas, el gas protector que llega a la pistola a través del cable de soldadura actúa también como refrigerador de la pistola. Las pistolas enfriadas por líquido requieren una unidad de refrigeración líquida separada para recircular el refrigerante que fluye a través del cable de soldadura hacia la pistola.

La mejora del diseño de las máquinas de soldar MIG/MAG se ve dificultada por la bobina de alambre de soldadura situada en el interior de la máquina. Esta rebelión, a menudo dura, requiere mucho espacio. Pero a pesar de ello, las soldadoras MIG/MAG más modernas son máquinas compactas y con un diseño atractivo; Un ejemplo es el MinarcMig Adaptive 180 de Kemppi, que ganó el premio Red Dot de diseño industrial en 2006.

Técnica de soldadura

Cuando se suelda con métodos MIG/MAG, la herramienta del soldador es una pistola de soldar. Se utiliza para suministrar alambre de relleno, gas protector y la corriente de soldadura necesaria a la pieza de trabajo. Los aspectos más importantes en la soldadura MIG/MAG son la posición de soldadura, el ángulo de la pistola, la longitud del extremo libre, la velocidad de soldadura y la forma del baño de soldadura.

El arco se enciende mediante un gatillo incluido en el diseño de la pistola, después de lo cual la pistola se mueve a velocidad constante a lo largo de los bordes cortados de la costura. Es necesario controlar la formación de una costura fundida. La posición de la pistola de soldar y su distancia a la pieza de trabajo deben permanecer constantes.

Es especialmente importante que el soldador permanezca concentrado en controlar la formación de la soldadura fundida. Si el soldador se distrae durante un minuto, aumenta el riesgo de defectos de soldadura. En tales casos, se recomienda interrumpir la soldadura durante un minuto y luego reanudarla.

Métodos MIG/MAG

Soldadura sinérgica MIG/MAG

El control sinérgico, o control de escala única, significa que la velocidad de alimentación del alambre está relacionada con el voltaje y posiblemente con otros parámetros. Esto facilita la determinación de los valores de los parámetros de soldadura, porque Solo se necesita un dial para ajustar la potencia.

La facilidad de ajuste se basa en curvas sinérgicas preestablecidas que se almacenan en el panel de control de la máquina de soldar. Las curvas sinérgicas también pueden tener en cuenta el espesor aproximado del material, lo que facilita aún más el ajuste de los parámetros de soldadura.

Soldadura por pulsos

En la soldadura pulsada, la fuente de energía produce pulsos de corriente de soldadura de tal manera que se asegura que el metal de aportación se suministre al hueco una gota a la vez. La corriente de pulso máxima es lo suficientemente alta como para impulsar el material hacia el hueco, mientras que la corriente de base inferior mantiene fundidos el charco de soldadura y el extremo del alambre de relleno. El modo pulsado requiere el uso de varios parámetros de soldadura interdependientes.

El método de pulso se utiliza principalmente para soldar aluminio y aceros inoxidables. Además, con este método se suelen soldar compuestos de níquel y cobre.

La mayor ventaja de la soldadura por pulsos es la ausencia de salpicaduras de metal en la soldadura y su buena apariencia. Cuando se suelda por pulsos aluminio y aceros inoxidables, se reduce la porosidad. El método de pulso facilita la soldadura de compuestos de níquel y otros materiales difíciles de soldar.

La soldadura por impulsos se puede realizar en máquinas de soldar universales.

Soldadura de doble pulso

La soldadura de doble pulso es forma especial Soldadura por pulsos convencional. Permite regular la pulsación de la corriente de soldadura, así como la velocidad de alimentación del hilo. El método de doble pulso mejora la calidad de la soldadura, mejorando su apariencia y forma. Además, afecta la profundidad de penetración de la soldadura.

La frecuencia de doble pulso es el número de repeticiones de un doble pulso en un segundo. La frecuencia también afecta la apariencia y el aporte de calor de la soldadura. .

La soldadura de doble pulso se puede realizar en las máquinas de soldadura universales Kempact™ Pulse 3000 y Kemppi Pro Evolution.

Soldadura MIG/MAG eficiente

La soldadura MAG de alto rendimiento es un proceso de soldadura MIG/MAG tecnológicamente modificado que utiliza parámetros inusuales. Esto le permite aumentar la velocidad de soldadura y mejorar la productividad. La principal diferencia con la soldadura MIG/MAG convencional es la composición del gas protector. Los métodos de soldadura MAG de alto rendimiento incluyen T.I.M.E., Rapid Processing, HI-Dep y Linfast.

Las ventajas de la soldadura MAG de alto rendimiento son su velocidad y ausencia de salpicaduras de metal, control del patrón de penetración, bajo volumen de vapores y humo generado y la capacidad de usarse para una amplia variedad de materiales soldados. Además, la ventaja es el bajo coste inicial en comparación con las ganancias de productividad logradas.

Estimados soldadores novatos, este artículo está escrito para ustedes. Hemos estudiado todas las preguntas frecuentes sobre la soldadura TIG y MIG y hemos realizado un breve artículo en el que damos respuesta a dichas preguntas. Quizás esto le ayude cuando trabaje con el equipo.

Para la soldadura TIG necesitarás:

- Maquina de soldar soldadura por arco de argón.

- Cilindro de gas (argón o helio)

- Caja de cambios.

- Barra rellenadora.

¿Qué es lo primero a lo que debes prestar atención?

- La mayoría de las máquinas TIG sueldan metales utilizando corriente continua. Si necesita soldar aluminio, debe comprar una máquina que suelde metales utilizando corriente alterna CA. ¡Una máquina de CC nunca soldará aluminio! Sólo se puede utilizar corriente alterna para soldar aluminio.

- La soldadura TIG permite soldar: acero, aluminio, cobre, titanio y dos metales diferentes. Este proceso es ideal para soldar uniones de difícil acceso, uniones en forma de S y esquinas. Soldar con una máquina TIG te permitirá realizar costuras muy finas y de alta calidad, especialmente donde es importante que la costura no se note. Dado que usted mismo controla todo el proceso de soldadura con un soplete, podrá realizar costuras cosméticas, costuras de automóviles y soldar metales finos.

- Gas. En el 99% de los casos necesitarás argón. El helio se usa muy raramente, por ejemplo, la Asociación Estadounidense de Soldadura recomienda usar helio para soldar cobre, pero el helio es muy caro y por eso todos usan argón. Se necesita gas para evitar que entre aire en el baño de soldadura, lo que destruirá la conexión. El argón es un gas inerte, es inofensivo respirar y no es explosivo.

- . Normalmente se vende en tubos. Cuando acerca el soplete al metal y la corriente fluye a través del electrodo de tungsteno hacia los productos que soldará, deberá insertar una varilla de relleno. La corriente derretirá el metal y la varilla de relleno, lo que a su vez formará una soldadura. A medida que avanza el soplete, la costura se enfriará y soldará firmemente el producto.

- Caja de cambios. Necesitará uno especial que se adhiera al cilindro de gas.

- – antes de elegir un electrodo de tungsteno, debe comprender qué tipo de metal va a soldar; en principio, existe opción universal WC 20 (gris). Si suelda aluminio, entonces la punta del electrodo debe afilarse en forma de bola, y si suelda productos de acero, debe afilarse en forma de punta afilada. Puedes afilar el electrodo en cualquier máquina rectificadora.

La elección de los compradores. Máquinas TIG para soldadura de aluminio (corriente alterna AC).

Para seleccionar el diámetro del alambre de soldadura, le proporcionamos una tabla universal a continuación.

Con un caudal de gas de 20 l/min. El dióxido de carbono se convierte en hielo seco. Para evitar que el reductor se congele, le recomendamos que compre reguladores de flujo de gas con calefacción. Como regla general, la calefacción se conecta a una toma de corriente de 36 V, que está equipada con la mayoría de las máquinas de soldar semiautomáticas.

Al elegir un aparato, preste atención al diámetro máximo de cable que puede utilizar. Como regla general, todos los dispositivos "domésticos" tienen un diámetro máximo de 1,0 mm. Los ajustes del dispositivo se adaptan a este espesor del alambre de soldadura y el funcionamiento correcto del dispositivo sólo es posible si se respeta este diámetro. Las máquinas industriales pueden soldar con alambre más grueso. Si llevas el aparato al garaje o al campo, sólo necesitarás un aparato que produzca hasta 140A. Muchos fabricantes fabrican este tipo de dispositivos con una corriente máxima de hasta 180 amperios.

Por lo general, se compra equipo inversor, pero a algunas personas les gusta trabajar con equipos transformadores. Por ejemplo, muy a menudo se compra una máquina semiautomática en nuestra tienda online. Aparato inversor de la empresa puede soldar aluminio.

Nuevos artículos

- Libro de frases ruso-portugués para turistas (viajeros) con pronunciación

- portugués para turistas

- ¿Cuáles son las principales diferencias entre el idioma español en España y América Latina?

- Traductores en línea danés-ruso Traductor de idioma danés

- ¿En qué se diferencia el portugués del español?

- Tránsito de Saturno en oposición a Saturno natal Luna de oposición - Saturno en la base de un hombre

- Horóscopo del trabajo y el dinero.

- La protección contra el mal de ojo y la envidia ayudará a preservar lo querido. Cómo protegerse contra él.

- ¿Qué significa si tienes un sueño dentro de un sueño?

- Horóscopo chino BUEY (Buey)

Articulos populares

- Infusiones de hierbas para el dolor de garganta

- Qué hacer en caso de diarrea y fiebre en un adulto

- Adivinación en cera: interpretación correcta de las cifras Procedimiento para la adivinación

- Compatibilidad con Luna Piscis ¿Quién es adecuado para una mujer con la luna en Piscis?

- ¿Qué le gusta a Escorpio en el sexo?

- Soñé con un vecino bajando por una vanga desde una escalera de mano.

- Curso corto de mecánica teórica.

- Preparación para el Examen Estatal Unificado de Matemáticas (nivel de perfil): tareas, soluciones y explicaciones

- Catedral de Sofía-Asunción en Tobolsk

- La diócesis de Poltava confirmó su fidelidad a la UOC canónica