Características de la soldadura en diversas posiciones espaciales Yu.A Dementyev Institución educativa estatal regional de formación profesional primaria. Soldadura en varias posiciones espaciales.

Tipos de conexiones por posición en el espacio:

Horizontal

Vertical

Techo

La posición más óptima para soldar es la posición más baja de la costura. Por lo tanto, al diseñar un producto y elaborar una tecnología de proceso de soldadura, esto debe tenerse en cuenta. Soldar en la posición inferior promueve una alta productividad y es el proceso más sencillo para obtener una soldadura de alta calidad.

La posición horizontal y vertical de la junta soldada requiere calificaciones avanzadas por parte del soldador, y la posición del techo es la más laboriosa e insegura.

23. Tipos de uniones soldadas. Existen varios tipos de soldaduras según el tipo de conexión: - la costura conexión a tope, - la costura junta en T, - costura de junta superpuesta, - costura de junta de esquina.

24. ¿Qué es la soldadura por arco eléctrico? Soldadura eléctrica - uno de los métodos de soldadura que utiliza un arco eléctrico para calentar y fundir metal. Temperatura arco eléctrico(hasta 7000 °C) supera el punto de fusión de todos los metales existentes.

Se suministra electricidad al electrodo y a la pieza de trabajo para formar y mantener un arco eléctrico desde un transformador de soldadura. Bajo la influencia del calor del arco eléctrico (hasta 7000°C), los bordes de las piezas a soldar y el metal del electrodo se funden, formando un baño de soldadura, que permanece en estado fundido durante algún tiempo. En el baño de soldadura, el metal del electrodo se mezcla con el metal fundido del producto (metal base) y la escoria fundida flota hacia la superficie, formando una película protectora. Cuando el metal se endurece, se forma junta soldada. La energía necesaria para formar y mantener un arco eléctrico se obtiene de fuentes de alimentación especiales de CC o CA.

En el proceso de soldadura eléctrica se pueden utilizar electrodos consumibles y no consumibles. En el primer caso, la formación de una soldadura se produce cuando el propio electrodo se funde, en el segundo caso, cuando se funde el alambre de relleno (varillas, etc.), que se introduce directamente en el baño de soldadura.

Para proteger el metal soldado de la oxidación, se utilizan gases protectores (argón, helio, dióxido de carbono y sus mezclas) suministrados desde el cabezal de soldadura durante el proceso de soldadura eléctrica.

Para aumentar la estabilidad del arco eléctrico, se pueden introducir en los electrodos elementos fácilmente ionizables (potasio, sodio, calcio).

Hay soldadura eléctrica. corriente alterna y soldadura eléctrica CC. Al soldar con corriente continua, la soldadura se obtiene con menos salpicaduras de metal, ya que no hay cruce por cero ni cambio en la polaridad de la corriente.

Las máquinas de soldadura eléctricas de CC utilizan rectificadores.

Es posible controlar la posición del arco de soldadura cuando se suelda con corriente continua. El arco es el mismo conductor de corriente que un conductor ordinario y se desvía en un campo magnético de acuerdo con la ley de Ampere.

25. ¿Qué es la soldadura según el método Slavyanov y Benardos??

La principal diferencia entre los métodos de uso de un arco eléctrico propuestos por Benardos y Slavyanov fue que el electrodo de carbón de Benardos fue reemplazado por el de Slavyanov por uno metálico, como resultado de cuya fusión se obtiene el metal líquido necesario para el trabajo.

Al utilizar un electrodo de metal consumible, se eliminó tanto la posibilidad de un aumento demasiado alto de la temperatura de la pieza de trabajo como el peligro de carbonización del metal. Al mismo tiempo, surgió la posibilidad de utilizar un electrodo de metal fundido por arco como material para piezas fundidas.

El método de Slavyanov, es decir, trabajar con electrodos metálicos, resultó posible para soldar piezas metálicas. Posteriormente, Slavyanov comenzó a utilizar un electrodo de carbono para algunas operaciones, por ejemplo, para compactar piezas fundidas de acero. Así, los métodos de procesamiento eléctrico de metales propuestos por Benardos y Slavyanov se acercaron en este sentido, ya que ambos inventores comenzaron a utilizar electrodos tanto de carbono como de metal.

Sin embargo, Benardos propuso inicialmente su método como método de soldadura eléctrica; Slavyanov propuso su propio método como método de fundición eléctrica, por lo que lo llamó "fundición eléctrica de metales". Según la propuesta original de Slavyanov, la fundición eléctrica de metales que inventó consistía principalmente en verter metales fundidos. descarga eléctrica metal encendido superficie metálica y al verter las partes que faltan en algunos producto metálico. La zona a corregir se colocó en un molde de fundición y se rellenó con metal para electrodos.

Características de la soldadura en varios. posiciones espaciales Existen las siguientes posiciones principales de las costuras en el espacio: inferior, vertical, horizontal (en plano vertical) y techo. Dependiendo de la posición en el espacio, las condiciones para la formación del cordón de costura, su apariencia y calidad, así como el rendimiento de la soldadura.

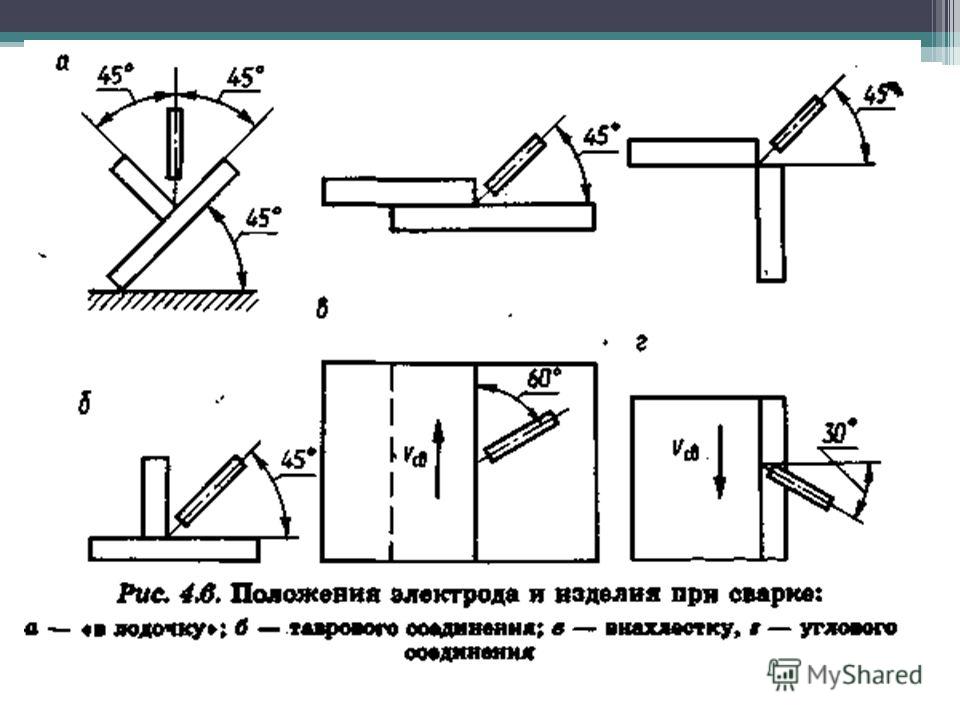

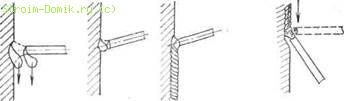

Hacer costuras en la posición inferior Esta posición es la más conveniente para soldar, ya que las gotas de metal del electrodo se mueven fácilmente hacia el baño de soldadura bajo la influencia de su propio peso y el metal líquido no sale de él. Además, es fácil observar el proceso de formación de la costura. Durante el proceso de soldadura, el electrodo se inclina en la dirección de soldadura en un ángulo °.

Hacer costuras en posición vertical. En este caso, el metal fundido tiende a fluir hacia abajo. Por tanto, las costuras verticales se realizan con un arco muy corto. Las costuras verticales se realizan tanto de abajo hacia arriba como de arriba a abajo. En el primer caso, el arco se excita en el punto más bajo de las placas ubicadas verticalmente, y después de la formación del baño. metal liquido el electrodo, inicialmente instalado horizontalmente, se mueve ligeramente hacia arriba. En este caso, el metal de soldadura congelado forma una especie de estante sobre el que se sujetan las siguientes gotas de metal. Para evitar que el metal líquido salga del baño, es necesario realizar movimientos oscilatorios del electrodo a lo largo del eje de la soldadura, moviéndolo hacia arriba y alternativamente en ambas direcciones. Esto asegura una rápida solidificación del metal líquido.

La soldadura de arriba a abajo se utiliza cuando el espesor del metal es pequeño o cuando se aplica la primera capa de costura en el proceso de soldadura multicapa. En este caso, el metal líquido que fluye bajo el arco reduce la posibilidad de formación de quemaduras transversales. Al inicio de la soldadura, el arco se excita en el punto más alto de las placas con un electrodo horizontal. Después de la formación de un baño de metal líquido, el electrodo se inclina ° para que el arco se dirija hacia la base y el metal depositado. Para mejorar las condiciones de formación de la soldadura, la amplitud de oscilación del electrodo debe ser pequeña y el arco muy corto para evitar que caigan gotas de metal fundido.

Las costuras verticales en metal grueso con preparación de borde en forma de X se sueldan comenzando desde la parte superior de las costuras. Cuando dos soldadores trabajan, uno realiza la primera capa en la sección que se está soldando e inmediatamente después se corta la raíz de la costura desde la parte posterior de la junta, y el otro soldador aplica todas las capas en su lado de la sección. En este momento, el primer soldador completa todas las capas de soldadura ubicadas en su lado de la sección. Todas las secciones posteriores se sueldan en la misma secuencia. La soldadura se realiza sin interrupción sobre la capa anterior caliente.

Hacer costuras en posición horizontal Estas costuras son más difíciles de hacer que en posición vertical. Para evitar que el metal líquido fluya hacia abajo, el bisel de los bordes se suele realizar en una parte superior. El arco en este caso se excita en el borde horizontal inferior y luego se transfiere al despuntado de las piezas y luego al borde superior, levantando la gota de metal que fluye. Los movimientos oscilatorios del electrodo se realizan en espiral.

Horizontal costuras soldadas Es más fácil hacer juntas traslapadas que juntas a tope, ya que el borde horizontal de la lámina ayuda a evitar que el metal fundido fluya hacia abajo. Las costuras horizontales largas con preparación de borde en forma de X (dos biseles simétricos de un borde, generalmente el superior) se dividen en secciones para que dos soldadores puedan soldar una costura de doble cara en dicha sección durante un turno.

Hacer costuras en la posición del techo Esta es una operación que requiere mucha mano de obra, porque la gravedad impide la transferencia de metal del electrodo al baño de soldadura y el metal fundido tiende a fluir hacia abajo desde el baño. Por lo tanto, durante el proceso de soldadura, es necesario asegurarse de que el volumen del baño de soldadura sea pequeño. Esto se logra mediante el uso de electrodos de pequeño diámetro (no más de mm) y corrientes de soldadura bajas.

La condición principal para obtener una soldadura de alta calidad es mantener el arco más corto cortocircuitando periódicamente el electrodo con un baño de metal líquido. En el momento del cierre, una gota de metal es arrastrada hacia el baño de soldadura bajo la acción de fuerzas de tensión superficial. Cuando se retira el electrodo, el arco se apaga y el metal de soldadura se endurece. Al mismo tiempo, también se imparten al electrodo movimientos oscilatorios a través de la costura. La inclinación del electrodo con respecto a la superficie de la pieza debe ser de grados. en la dirección de soldadura.

La soldadura comienza con el encendido del arco de soldadura, que se produce cuando el extremo del electrodo toca brevemente la pieza de trabajo. Debido al flujo de corriente de cortocircuito y la presencia de resistencia de contacto, el extremo del electrodo se calienta rápidamente hasta alta temperatura y se produce un arco de soldadura. Durante el proceso de encendido del arco, el extremo del electrodo debe retirarse de la pieza de trabajo entre 4 y 5 mm. El arco se enciende arrancando directamente el electrodo después de un cortocircuito (método "a tope") o deslizando el extremo del electrodo con un breve toque del producto - método "match". El arco se mueve de tal manera que se garantiza la penetración de los bordes soldados y se obtiene la calidad requerida del metal depositado con una buena formación de la costura. Esto se logra manteniendo un arco de longitud constante y moviendo el extremo del electrodo en consecuencia (Fig. 30).

30. Esquema de los principales movimientos del extremo del electrodo.

a - con mayor calentamiento de ambos bordes; b - lo mismo, un borde; c - al calentar la mitad de la costura

En soldadura manual La longitud del arco, según la marca, el diámetro del electrodo y las condiciones de soldadura, es de 0,5 a 1,2 veces el diámetro del electrodo. Un gran aumento del arco provoca una disminución de la profundidad de penetración, un deterioro de la calidad de la costura, un aumento de las salpicaduras y, a veces, la formación de poros; una disminución significativa conduce al deterioro de la formación y al cortocircuito.

Al soldar con gas, la boquilla se coloca en un cierto ángulo con respecto a la superficie del trabajo que se está soldando (Fig. 31). Cuanto más grueso es el metal y mayor es su conductividad térmica, mayor es el ángulo de inclinación. Para un mejor calentamiento del metal, el ángulo de inclinación se establece mayor al comienzo de la soldadura y luego se reduce gradualmente a un valor normal, y al final de la soldadura se reduce nuevamente para llenar mejor el cráter y evitar que el metal se queme. metal. En la Fig. 31.6 muestra formas de mover la boquilla a lo largo de la costura. El método 4 se recomienda para soldar láminas de metal delgadas, los métodos 2 y 3 son para soldar metal de espesor medio, el método 1 no se recomienda debido a la posibilidad de oxidación del metal fundido con el oxígeno atmosférico. El alambre de relleno realiza los mismos movimientos, pero en dirección opuesta.

Existen métodos de soldadura con gas derecho e izquierdo. Con el método de la mano derecha, la soldadura se realiza de izquierda a derecha, la llama se dirige hacia el área soldada de la costura y el alambre de relleno se mueve después del soplete.

31. Ángulos de inclinación (a) y métodos (1-4) para mover (b) la boquilla del quemador

La calidad de la costura con el método correcto es mayor, el calor de la llama se disipa menos que con el método izquierdo, por lo que el ángulo de corte en lugar de 90 ° se hace entre 60 y 70 °, lo que reduce la cantidad de metal depositado y la deformación de la estructura. La productividad del método derecho es entre un 20 y un 25% mayor que la del izquierdo y el consumo de gas es entre un 15 y un 20% menor. Se recomienda el método correcto para soldar productos con un espesor superior a 5 mm y metales con alta conductividad térmica. La potencia de la llama se selecciona a razón de 120-150 dm3/h de acetileno por 1 mm de espesor de metal. El diámetro del alambre de relleno es igual a la mitad del espesor del metal que se está soldando. El método de soldadura a la izquierda, cuando la soldadura se realiza de derecha a izquierda, la llama de soldadura se dirige a los bordes que aún no han sido soldados y el alambre de relleno se mueve delante de la llama, se recomienda para soldar materiales finos y de bajo punto de fusión. metales (al soldar metal de hasta 3 mm de espesor, es más productivo que el método derecho). Con este método, el soldador ve claramente la costura que se está soldando, por lo que la apariencia de la costura es mejor que con el método correcto. La potencia de la llama se selecciona a razón de 100-130 dm3/h de acetileno por 1 mm de espesor de metal. El diámetro del alambre de relleno es 1 mm mayor que con el método correcto. Se debe intentar soldar en la posición más baja, ya que así se crean las condiciones más favorables para obtener costuras de buena calidad. En esta posición, el metal fundido se transfiere al baño de soldadura, que ocupa una posición horizontal, en la dirección de la gravedad. Al mismo tiempo, soldar en la posición inferior es más conveniente y más fácil de observar el proceso. Método de soldadura en la posición inferior. soldaduras de filete llamada soldadura de barcos (Fig. 32).

32. Soldadura de barcos

Existen varios métodos para soldar costuras. Su elección depende de la longitud de la costura y del grosor del metal a soldar. Es habitual llamar costuras de hasta 250 mm de largo cortas, 250-1000 mm - medianas, más de 1000 mm - largas. Para costuras cortas, se recomienda utilizar el método de soldadura "pasante" (Fig.33, a), costuras longitud media- soldar desde el medio hasta los bordes o el método de paso inverso (Fig. 33.6, c), costuras de juntas a tope de una sola pasada, la primera capa costuras de varias pasadas y soldaduras de esquina, desde el medio hasta los extremos en paso inverso (Fig. 33, d, e). Soldadura en paso inverso con tomando la decisión correcta La longitud del paso es la más efectiva, ya que reduce la no simultaneidad de realizar una costura de una sola pasada y, por lo tanto, conduce a menores deformaciones residuales. Al soldar soldaduras a tope o en ángulo de gran sección transversal, la costura se aplica en varias capas. Además, cada capa de las partes media y superior se puede obtener en una, dos o más pasadas. Al soldar metal grueso, no se recomienda realizar un “paso elevado” de cada capa, ya que esto puede provocar deformaciones importantes y la aparición de grietas en las primeras capas.

33. Métodos para hacer costuras a lo largo.

a - “pasar”; b - desde el medio hasta los bordes; c - etapa inversa; g, d - etapa inversa desde el medio hasta los bordes

Para evitar la formación de grietas al soldar metal grueso, se deben aplicar capas sobre capas anteriores que aún no se hayan enfriado. Esto se logra soldando mediante métodos de bloque (Fig. 34, c) y en cascada (Fig. 34, a). Con el método de bloques, toda la longitud de la costura se divide en secciones iguales: bloques de aproximadamente 1 m de largo, cada bloque es soldado por un soldador específico. La soldadura comienza desde el bloque central. Inmediatamente después de la primera pasada en la primera sección, dos soldadores más comienzan a soldar, y así sucesivamente, hasta que todas las secciones a lo largo de la longitud estén asignadas a los soldadores. El método en cascada consiste en soldar tramos de 200 mm en los que se divide toda la costura, de modo que una vez finalizada la primera capa del primer tramo, se continúa sin parar la soldadura de la primera capa en el tramo adyacente. La soldadura por deslizamiento (Fig. 34.6) es un tipo de método en cascada y la realizan dos soldadores simultáneamente, desde el centro hasta los bordes.

34. Soldar costuras largas multicapa.

a - método en cascada; b-“diapositiva”; c - método de bloque

35. Orden (1-5) de suturas

a - soldar desde el borde; b - soldar desde el medio de la costura

Al igual que con la soldadura por arco, las soldaduras inferiores con soldadura con gas son fáciles de realizar. La soldadura se realiza utilizando los métodos izquierdo y derecho dependiendo del espesor del metal que se va a soldar. Al soldar costuras largas, se utilizan métodos escalonados y de paso inverso (Fig. 35). Las costuras se dividen en secciones que se sueldan en un orden determinado. Al aplicar cada sección posterior, la sección anterior se superpone entre 10 y 20 mm, dependiendo del espesor del metal que se está soldando.

Soldar costuras en posiciones distintas a la inferior tiene varias características.

Cuando se suelda en posición vertical, el metal se transfiere al baño de soldadura perpendicularmente a la gravedad. Por tanto, la soldadura con electrodos revestidos debe realizarse con el arco más corto posible. En este caso, el diámetro de los electrodos no debe ser más de 4 a 5 mm, y la corriente debe ser entre un 15 y un 20% menor que los valores actuales cuando se suelda en la posición inferior. Cuando el metal del electrodo pasa al baño de soldadura, la cantidad de metal líquido que contiene aumenta y, bajo la influencia de la gravedad, el metal puede fluir. Por lo tanto, el electrodo debe moverse rápidamente hacia un lado para que el metal se endurezca. La soldadura de costuras verticales se realiza de abajo hacia arriba (Fig. 36, a - c) o de arriba hacia abajo (Fig. 36, d).

36. Soldar de abajo hacia arriba (a-c) y de arriba hacia abajo (d)

Más conveniente es soldar de abajo hacia arriba, cuando el arco se excita en el punto más bajo, donde se forma una plataforma de metal solidificado, sobre la cual se sostienen las siguientes gotas de metal fundido. Soldar de arriba a abajo es mucho más difícil que de abajo hacia arriba. Este método se utiliza generalmente para soldar. metal fino. Al inicio de la soldadura, el electrodo se coloca perpendicular a la superficie y el arco se excita en el punto superior de la soldadura. Después de que aparece una gota notable de metal líquido en la superficie a soldar, el electrodo se inclina hacia abajo en un ángulo de 10 a 15° y el arco se dirige hacia el metal fundido.

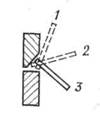

Las costuras horizontales son más difíciles de soldar que las verticales, por lo que las realizan soldadores más calificados. Para evitar que el metal fundido fluya hacia abajo, los bordes de la lámina inferior no están biselados, sino que la soldadura comienza en el borde. bajera, luego suelde la raíz de la costura y transfiera el arco al borde de la hoja superior (Fig. 37). Al aplicar las perlas ensanchadas superiores, se realizan vibraciones transversales del extremo del electrodo en un ángulo de 45° con respecto al eje de la costura. La soldadura se realiza con electrodos del mismo diámetro y en los mismos modos que la soldadura de costuras verticales.

37. Soldar una costura horizontal. 1-3 - posición del electrodo

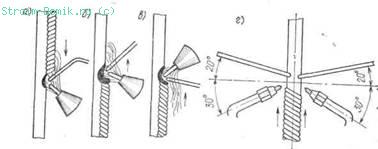

En términos de técnica, soldar las uniones del techo es la más difícil. En este caso, la gravedad impide la transferencia de gotas de metal del electrodo al baño de soldadura y tienden a fluir hacia abajo. Es posible vencer la fuerza de gravedad y evitar que el metal fundido fluya con un pequeño volumen del baño de soldadura. Para ello, la soldadura se realiza con electrodos con un diámetro de no más de 4 mm a una intensidad de corriente entre un 20 y un 25% menor que cuando se suelda en la posición inferior, con un arco corto y cordones estrechos.

Las condiciones reducidas y las condiciones inconvenientes para soldar en posiciones distintas a la inferior reducen la productividad laboral y afectan negativamente la calidad de las uniones soldadas. Por lo tanto, siempre es necesario esforzarse en colocar los productos de manera que se pueda soldar el máximo número de costuras en la posición inferior.

Cuando se suelda con gas, las costuras verticales en productos de pequeño espesor se sueldan de arriba a abajo de la manera correcta y de abajo hacia arriba de la izquierda (Fig. 38). Es recomendable soldar costuras verticales con un espesor de metal de 2 a 20 mm mediante el método de doble cordón de abajo hacia arriba sin bisel de los bordes y con un espacio igual a la mitad del espesor del metal a soldar.

38. Soldar costuras verticales.

a - de arriba a abajo; b, c - de abajo hacia arriba; g - doble rodillo

39. Soldar uniones horizontales (a) y de techo utilizando los métodos izquierdo (b) y derecho (e).

Para espesores superiores a 6 mm la soldadura se realiza mediante dos soldadores. Las costuras horizontales se sueldan con el método de la derecha, sujetando el extremo del alambre de relleno en la parte superior y la boquilla del soplete en el fondo del baño (Fig. 39, a). Costuras del techo aplicado mediante los métodos derecho e izquierdo en varias capas con un espesor mínimo de cada una (Fig. 39, b, c). Los bordes de la soldadura se calientan hasta que comienza la fusión, y en este momento se comienza a introducir alambre de relleno en el baño de soldadura. La presión de los gases de la llama evita que el metal del baño de soldadura fluya hacia abajo.

Nuevos artículos

- Libro de frases ruso-portugués para turistas (viajeros) con pronunciación

- portugués para turistas

- ¿Cuáles son las principales diferencias entre el idioma español en España y América Latina?

- Traductores en línea danés-ruso Traductor de idioma danés

- ¿En qué se diferencia el portugués del español?

- Tránsito de Saturno en oposición a Saturno natal Luna de oposición - Saturno en la base de un hombre

- Horóscopo del trabajo y el dinero.

- La protección contra el mal de ojo y la envidia ayudará a preservar lo querido. Cómo protegerse contra él.

- ¿Qué significa si tienes un sueño dentro de un sueño?

- Horóscopo chino BUEY (Buey)

Articulos populares

- Infusiones de hierbas para el dolor de garganta

- Qué hacer en caso de diarrea y fiebre en un adulto

- Adivinación en cera: interpretación correcta de las cifras Procedimiento para la adivinación

- Compatibilidad con Luna Piscis ¿Quién es adecuado para una mujer con la Luna en Piscis?

- ¿Qué le gusta a Escorpio en el sexo?

- Soñé con un vecino bajando por una vanga desde una escalera de mano.

- Curso corto de mecánica teórica.

- Preparación para el Examen Estatal Unificado de Matemáticas (nivel de perfil): tareas, soluciones y explicaciones

- Catedral de Sofía-Asunción en Tobolsk

- La diócesis de Poltava confirmó su fidelidad a la UOC canónica