Конструктивные размеры сварных швов и соединений. Конструктивные элементы швов сварных соединений

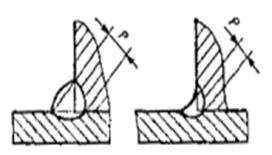

Форму разделки кромок и их сборку под сварку характеризуют три основных конструктивных элемента: зазор, притупление кромок и угол скоса кромки (рис. 11).

Тип и угол разделки кромок; определяют количество необходимого электродного металла для заполнения разделки, а значит, и производительность сварки. Х-образная разделка кромок, по сравнению с V-образной, позволяет уменьшить объем наплавленного металла в 1,6-1,7 раза. Кроме того, такая разделка обеспечивает меньшую величину деформаций после сварки. При Х-образной и V-образной разделке кромки притупляют для правильного формирования шва и предотвращения образования прожогов.

Аналогично определяем зависимость объема от температуры. Температурный коэффициент γ для стали. Подобные процессы имеют место при охлаждении сварного шва. С точки зрения сварки рассмотрение теплового расширения очень важно, поскольку термообработка больших сварных соединений может привести к высоким напряжениям из-за большого температурного градиента, когда сварка быстро нагревается при температурах отжига или отпуска. Если предел текучести превышен, возникают пластические деформации, где предел прочности превышается локально, инициируется инициирование крекинга, включая образование трещин отжига, происходящих в процессе отжига.

Рис. 11. Конструктивные элементы разделки

кромок под сварку: а – угол разделки кромок; в -зазор; с – притупление; р – угол скоса кромок; 1 – без разделки кромок; 2-е разделкой кромок одной детали; β – V-образная разделка; 4 – Х-образная разделка; 5 – U-образная разделка

Зазор при сборке под сварку определяется толщиной свариваемых металлов, маркой материала, способом сварки, формой подготовки кромок и др. Например, минимальную величину зазора назначают при сварке без присадочного металла небольших толщин (до 2 мм) или при дуговой сварке неплавящимся электродом алюминиевых-сплавов. При сварке плавящимся электродом зазор обычно составляет 0-5 мм, увеличение зазора способствует более глубокому противлению металла.

Аналогичным образом, сварочное или пламенное выпрямление может происходить локально в местах сварки или в местах равновесия сварки до состояний напряжений, превышающих значения предела текучести или пределы прочности материала. Аналогичным образом, когда сварной шов охлаждается после отжига.

Выделение напряжения достигается путем размещения сварной структуры с мощными резонаторами, работающими на частоте от 20 до 200 Гц в одно или несколько резонансных состояний, что приводит к упругой деформации вибрирующей структуры. Релаксация напряжений происходит за счет взаимодействия дислокаций с локальными скольжениями в зернах и субстратах, что приводит к микропластическим деформациям в обоих направлениях растягивающих нагрузок. Эффективность виброукрепления зависит от размера, веса и жесткости конструкции.

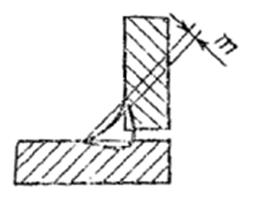

Шов сварного соединения характеризуется основными конструктивными элементами в соответствии со существующими стандартами (рис. 12).

Рис. 12. Основные геометрические параметры сварных швов:

е – ширина; q – выпуклость; h – глубина провара; b – зазор; k – катет; S – толщина детали

После того, как вибратор достиг наивысшей частоты, количество циклов начинает уменьшаться до частоты, при которой структура достигает резонансного состояния. Обычно структура проходит через три резонансных цикла. Вибрационный процесс растяжения происходит главным образом в размерных структурах, где из-за размера и возможных деформаций классический отжиг для уменьшения деформации не может быть применен.

Благодаря многолетнему опыту, традициям и квалифицированным сотрудникам, мы сегодня являемся одним из средних конструкторов стали со средней производительностью 350 тонн в месяц. Продукция реализуется в современном трехэтажном производственном цехе. Машиностроительное оборудование зала рассчитано на 97% самозанятых для всех слесарных работ.

1. Какие конструктивные элементы характеризуют форму разделки кромок?

2. Какие формы разделки кромок вы знаете? Что обозначают V-, Х– и U-образные виды разделки кромок? Какую роль выполняет зазор при сборке под сварку? Что такое притупление кромок и для чего оно делается? Расскажите о конструктивных элементах сварного шва.

До производства стальной конструкции проект должен быть подготовлен на основе запроса инвестора. От проектной и производственной документации, производства, защиты поверхности до последующей сборки и облицовки. Производственные линии в трехэтажном зале позволяют быстро и качественно обрабатывать материальные элементы благодаря непрерывной последовательности технологических процессов. Производство стальной конструкции в нашей компании обеспечивается опытными и специализированными рабочими, которые имеют все необходимые разрешения и сертификаты качества работы.

Глава 3

ОБЩИЕ СВЕДЕНИЯ О СТАЛЯХ И ИХ СВАРИВАЕМОСТИ

Углеродистые стали

Стали подразделяются на углеродистые и легированные. По назначению различают стали конструкционные с содержанием углерода в сотых долях процента и инструментальные с содержанием углерода в десятых долях процента. Наибольший объем сварочных работ связан с использованием низкоуглеродистых и низколегированных конструкционных сталей.

Станки для резки и резки - Резка профилей с регулируемыми углами. Гидравлические механические ножницы и профиль - для резки материалов используют ножницы лезвие, имеющее длину более 3 м, и могут сократить материал обычного качества для толщины и профиля 12 мм ножницы.

Листогибочный станок для гибки листового металла до 25 мм и шириной до 3 м Непрерывная струйная машина Пресс. Фрезерные станки Цилиндрические токарные станки Сверла Резьбонарезка.

Сварка производится вручную, на сварочных машинах и полуавтоматах в защитной атмосфере смешанных газов и под флюсом.

Основным элементом в углеродистых конструкционных сталях является углерод, который определяет механические свойства сталей этой группы. Углеродистые стали выплавляют обыкновенного качества и качественные.

Стали углеродистые обыкновенного качества подразделяются на три группы:

группа А – по механическим свойствам;

Инженеры по сварке и инженеры по сварке контролируются в соответствии с требованиями сварных соединений. Отдел контроля качества отвечает за контроль качества продукции и защиту поверхности. Нахождение в академических городских проектных офисах, которые гарантируют расчет сварных швов в соответствии с конкретным стандартом, даже национальным, может стать реальной проблемой. Это связано с тем, что он часто предназначен для коллег. В случае тендеров ЕС или глобального рынка это препятствует приобретению заказов и может закончиться банкротством.

группа Б – по химическому составу;

группа В – по механическим свойствам и химическому составу.

Изготавливают стали следующих марок:

группа А – Ст 0, Ст 1, Ст 2, Ст 3, Ст 4, Ст 5, Ст 6;

группа Б – БСт 0, БСт 1, БСт 2, БСт 3, БСт 4, БСт 5, БСт 6;

группа В – ВСт 0, ВСт 1, ВСт 2, ВСт 3, ВСт 4, ВСт 5.

По степени раскисления сталь обыкновенного качества имеет следующее обозначение: кп – кипящая, пс – полуспокойная, сп – спокойная. Кипящая сталь, содержащая кремния (Si) не более 0,07 %, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения вредных примесей (серы и фосфора) по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах.

Поэтому для того, чтобы начать хорошую привычку использовать дизайнеров по нормам, а не только из узнаваемых принципов, мы решили показать примеры расчетов сварных швов в соответствии с польскими, европейскими, японскими и американскими стандартами. В статье будут рассмотрены конструкция рамы, здания, устойчивые к землетрясениям, конструкции кранов и мосты.

Томаш Михаловски, Тадеуш Зачек, Рышард Ястрзбски, Давид Мольдзык. В этой системе, аналогичной квалификации по надзору за сваркой и неразрушающим тестированием, разрешения на строительство будут квалифицироваться только для сотрудников на одном из трех уровней.

Спокойная сталь получается при раскислении марганцем, алюминием и кремнием и содержит кремния (Si) не менее 0,12 %; сера и фосфор распределены в ней более равномерно, чем в кипящей стали. Эта сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев.

Полуспокойная сталь по склонности к старению занимает промежуточное место между кипящей и спокойной сталью. Полуспокойные стали с номерами марок 1-5 выплавляют с нормальным и повышенным содержанием марганца, примерно до 1 %. В последнем случае после номера марки ставят букву Г (например, БСтЗГпс).

Особое внимание следует уделить допустимым методам загрузки угловых швов, показанных на рисунке 1. Важные также статистические расчеты. В приведенных ниже примерах мы обсудим расчеты по американским, японским, польским и европейским стандартам. Эти расчеты показывают существенные различия. Это не означает, однако, что в Польше мы должны применять расчеты, которые дают лучшую потерю веса структуры.

Пример 1 В соответствии со вторым стандартным дизайном стальных конструкций Японского архитектурного института мы будем искать наименьший размер сварного шва в соединении, как показано на рисунке 2. Мы также проверим, насколько нагрузка в кН может выдерживать сварку, если она загружена силой Р, показанной на чертеже. В таблице 1 сравниваются расчеты японских и польских ученых по разным стандартам. Результаты польских расчетов сильно отличаются от результатов японских.

Стали группы А не применяются для изготовления сварных конструкций. Стали группы Б делятся на две категории. Для сталей первой категории регламентировано содержание углерода, кремния марганца и ограничено максимальное содержание серы, фосфора, азота и мышьяка; для сталей второй категории ограничено также максимальное содержание хрома, никеля и меди.

Таблица 1 Сравнение рисунков 2, согласно японским, польским и европейским стандартам. Таблица 2 Сравнение расчетов на рисунке 3, в соответствии с американскими, польскими и европейскими стандартами. В таблице 2 сравниваются расчеты американских и польских ученых по разным стандартам. Результаты польских расчетов сильно отличаются от результатов американской. В отличие от американских стандартов, старые польские стандарты и Еврокоды не различают прочность сварного шва в зависимости от типа электродов.

Мы сделаем расчеты в соответствии со вторым стандартом конструкции стали Японского института архитектуры. Правильный сварной шов представляет собой всю длину однородного соединения. Это означает, что распределение напряжений, вызванное внешними силами, является однородным, так что вся длина соединения будет рассматриваться как эффективное поперечное сечение горла.

Стали группы В делятся на шесть категорий. Полное обозначение стали включает марку, степень раскисления и номер категории. Например, ВСтЗГпс5 обозначает следующее: сталь группы В, марка СтЗГ, полуспокойная, 5-й категории. Состав сталей группы В такой же, как сталей соответствующих марок группы Б, 2-й категории. Стали

ВСт1, ВСт2, ВСтЗ всех категорий и степени раскисления выпускают с гарантированной свариваемостью. Стали БСт1, БСт2, БСтЗ поставляют с гарантией свариваемости по требованию заказчика.

Чтобы проиллюстрировать идею расчета в соответствии с требованиями польских конструкторских бюро ниже, мы представляем точные расчеты в соответствии с европейскими и польскими стандартами. В таблице 3 сравниваются расчеты ученых по японским, польским и европейским стандартам. Стоит отметить, что вычисления, сделанные двумя разными дизайнерами, недвусмысленны. Это связано со следующими обстоятельствами. Кроме того, если размер сварного шва превышает 0, 7 толщины, максимальным допустимым размером сварного шва является прочность.

Польские и европейские стандарты отличаются от японских и американских норм, требуя, чтобы свариваемость сварного шва определялась по сравнению с более слабыми из комбинированных элементов. В рассматриваемом случае нам приходится иметь дело с листами разной силы, связанными перпендикулярно друг другу. Понятие «более слабый элемент» не так читается, как когда связанные элементы лежат в одной плоскости - с точки зрения приложенной нагрузки мы имеем дело с листом растяжения и изгиба.

Углеродистую качественную сталь выпускают в соответствии с существующими стандартами. Сталь имеет пониженное содержание серы. Допустимое отклонение по углероду (0,03-0,04 %). Стали с содержанием углерода до 0,20 % включительно могут быть кипящими (кп), полуспокойными (пс) и спокойными (сп). Остальные стали – только спокойные. Для последующих спокойных сталей после цифр буквы «сп» не ставят. Углеродистые качественные стали для изготовления конструкций применяют в горячекатаном состоянии и в меньшем объеме после нормализации и закалки с отпуском.

Рис. 5 Расчеты механики разрушения. Таблица 3 предполагает расчет на безопасной стороне, то есть нижнюю из двух сильных сторон и площадь поверхности, равную площади растянутого листа. Вы также можете взять один вместо двух угловых сварных швов. Использование компьютерных программ требует точной установки начальных условий и знания их влияния на результаты расчетов. Расчеты механики разрушения Каждый материал имеет микротрещины, и их обнаружение является только вопросом применения микроскопического увеличения.

Шаблоны основаны на том, что растрескивание происходит, если оно приводит к уменьшению энергии. В этом случае растрескивание происходит без внешней нагрузки. Растрескивание распространяется со скоростью, равной скорости звука в материале, а разряд энергии вызывает акустическую волну. Когда скорость растрескивания равна скорости звука, во время землетрясения или при низких температурах, структура будет разрушена. Борьба с хрупким разрушением связана с изучением свойств материала. Самый простой тест - испытание на удар при низких температурах.

Углеродистые стали в соответствии с существующими стандартами подразделяются на три подкласса: низкоуглеродистые с содержанием углерода до 0,25 %; среднеуглеродистые с содержанием углерода (0,25-0,60 %) и высокоуглеродистые с содержанием углерода более 0,60 %.

В сварных конструкциях в основном применяют низкоуглеродистые стали.

Хрупкие трещины связаны с низкой пластичностью, сварочными напряжениями, вырезами и содержанием атомов водорода в суставе. В Западной Европе качество стали было настолько хорошим, что не было никаких проблем с механикой растрескивания. Только когда появилась сталь Восточной Европы, проблемы, которые инженеры услышали от своих бабушек и дедушек. В механизме трещин нет стандартов. В случае, если дефект сварных швов был выше указанного стандарта, расчеты из Английских стандартов были заказаны для продажи конструкций.

На рисунке 5 шаблоны получены для идеальных трещин. Согласно стандартам, дефекты, полученные из неразрушающих испытаний, могут быть преобразованы в вычисленные значения. При еще большей нагрузке дно трещины пластифицируется, и ее распространение прекращается в течение некоторого времени. Это означает, что если каждые несколько сотен циклов нагрузки применяются несколько циклов с удвоенной нагрузкой, то конструкция будет работать дольше, чем без этих ударных циклов.

В сварочном производстве очень важным является понятие о свариваемости различных металлов.

Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

По свариваемости углеродистые стали условно подразделяются на четыре группы: I – хорошо сваривающиеся, с содержанием углерода до 0,25 %; II – удовлетворительно сваривающиеся, с содержанием углерода от 0,25 до 0,35 %, т. е. для получения качественных сварных соединений деталей из этих сталей необходимо строгое соблюдение режимов сварки, специальные присадочные материалы, определенные температурные условия, а в некоторых случаях – подогрев, термообработка; III – ограниченно сваривающиеся, с содержанием углерода от 0,35 до 0,45 %, для получения качественных сварных соединений которых дополнительно необходим подогрев, предварительная или последующая термообработка; IV – плохо сваривающиеся, с содержанием углерода свыше 0,45 %, т. е. сварные швы склонны к образованию трещин, свойства сварных соединений пониженные, стали этой группы обычно не применяют для изготовления сварных конструкций.

Именно наши бабушки и дедушки ударили молотком в конструкцию, чтобы остановить трещину. Расчеты усталости Когда мы имеем дело с трещиностойкостью, возникают трещины усталости. Особое внимание следует обратить на соединитель, к которому действует циклическая нагрузка в вертикальном направлении, поскольку это приводит к ряду факторов, которые уменьшают прочность соединения. Основными факторами, влияющими на особенности сварки, которые определяют уровень усталостной прочности, являются.

- Концентрация напряжений на краях барабана.

- Концентрация напряжений, возникающих при сварке на стыках сварных швов.

- Наличие напряжений, остающихся при наличии дефектов сварки.

Все низкоуглеродистые стали хорошо свариваются существующими способами сварки плавлением. Обеспечение равнопрочности сварного соединения не вызывает затруднений. Швы имеют удовлетворительную стойкость против образования кристаллизационных трещин. Это обусловлено низким содержанием углерода. Однако в сталях, содержащих углерод по верхнему пределу, вероятность возникновения холодных трещин повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях предупреждают появление трещин путем предварительного подогрева до 120-200 °С.

Легированные стали

Легированные стали подразделяют на подклассы: низко-, средне-и высоколегированные. Низколегированная сталь – это сталь, легированная одним элементом при содержании его не более 2 % (по верхнему пределу) или несколькими элементами при суммарном их содержании 3,5 % (по верхнему пределу). Среднелегированная сталь – легированная одним элементом, при содержании его не более 8 % (по верхнему пределу) или несколькими элементами при суммарном их содержании, как правило, не более 12 % (по верхнему пределу). Высоколегированная – это сталь с суммарным содержанием легирующих элементов не менее 10 % (по верхнему пределу), при содержании одного из них не менее 8 % (по нижнему пределу), при содержании железа более 45 %.

Маркировка всех легированных конструкционных сталей однотипная (табл. 1). Первые две цифры обозначают содержание углерода в сотых долях процента, буквы являются условным обозначением легирующих элементов, цифра после буквы обозначает содержание легирующего элемента в процентах, причем содержание, равное 1 % и меньше, не ставится, буква «А» в конце марки показывает, что сталь высококачественная и имеет пониженное содержание серы и фосфора.

Основными элементами, влияющими на свойства стали, являются углерод, марганец и кремний.

Углерод при повышении его содержания в стали ведет к повышению прочности и твердости и уменьшению пластичности. Окисление углерода во время сварки вызывает появление большого количества газовых пор.

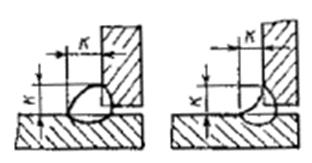

Конструктивные элементы швов приведены на черт.13. В соответствием с заданием по условному обозначению сварного соединения выполнено исполнение С17. Конструктивные элементы содержат вид подготовленных кромок свариваемых деталей и выполнение самого сварного шва.

Сварные швы подразделяются по положению в пространстве, номенклатура которых изложена в стандарте ГОСТ11969 – 79 и подразделяется: - нижнее – Ни; в лодочку – Л; полугоризонтальные – Пг; горизонтальные - Г; полувертикальные – Пв; полупотолочные – Пл; потолочные П.

По протяженности швы различают сплошные и прерывистые. Прерывистые швы могут быть цепными или шахматными.

По отношению к направлению действующих усилий швы подразделяются: продольные, поперечные, комбинированные и косые (спиральные).

По форме наружной поверхности стыковые швы бывают: нормальными (плоскими), выпуклыми и вогнутыми. Сварные соединения, образованные выпуклыми швами лучше работают при статических нагрузках. Однако чрезмерный наплыв приводит к лишнему расходу электродного металла и поэтому выпуклые швы неэкономичны. Следует заметить, что в авиационной отрасли они определены конструктивными особенностями, где неэкономичность отходит на второй план. Плоские и вогнутые швы работают лучше при динамических и знакопеременных нагрузках.

Конструктивным элементом является отсутствие резкого перехода от основного металла к сварному шву. По возможности необходимым является избегать нахлесточных сварных швов на выпуклых тонкостенных сосудах, работающих под давлением. Такие сварные швы являются концентраторами напряжений, которые могут быть источником разрушения конструкции в целом.

По условиям работы сварного узла в процессе эксплуатации изделия сварные швы подразделяются на рабочие, которые непосредственно воспринимают нагрузку, и соединительные (связующие), предназначенные только для скрепления частей и деталей изделия. Связующие швы иногда называют нерабочими швами.

В особых случаях при изготовлении ответственных изделий присутствует технологическая операция в виде обработки шва сварного соединения заподлицо с основным материалом механическим путем (бормашинками или специальными фрезами) или пламенем аргонодуговой горелки (выглаживание), например, для дуговой сварки в защитном газе ГОСТ 14771-76, для дуговой сварки алюминия и алюминиевых сплавов в инертных газах ГОСТ 14806 – 80.

Конструктивными элементами сварных соединений является форма разделки кромок и их сборка, которая характеризуется тремя конструктивными элементами: зазор – в, притупление кромок – с, угол скоса кромки – р. Форма разделки кромок и их конструктивные элементы приведены во второй части стандарта.

Тип и угол разделки кромок определяют количество необходимого электродного металла для заполнения разделки, следовательно, для определения производительности процесса сварки. Форма разделки кромок по С17 по сравнению с разделкой кромок по С25 требует большего объема наплавленного металла в 1,6 - 1,7 раза. Кроме того, считается, что разделка кромок по технологии С25 обеспечивает меньшую величину деформации после сварки.

| Со скосом кромок | Односторонний | 3 - 60 | С17 | ||

| С двумя симметричными скосами кромок | двусторонний | 8 - 120 | С25 |

При формах разделок кромок по С17 и С25 кромки притупляют для правильного формирования шва сварного соединения и для предотвращения образования прожогов.

Зазор при сборке под сварку определяется толщиной свариваемых металлов деталей, способом сварки, формой подготовки кромок и др. При сварке плавящимся электродом зазор обычно составляет 0 – 5мм, увеличение зазора способствует более глубокому проплавлению металла.

Шов сварного соединения характеризуется основными конструктивными элементами в соответствии с ГОСТ 2601 – 84: ширина – e, выпуклость шва – q, вогнутость шва – m, h - глубина проплавления (для стыкового шва), катет углового шва – k, толщина детали - s.

Выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости

Расчетная высота углового шва. Длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника

Вогнутость углового шва. Вогнутость, определяемая расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости

Катет углового шва.Кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части

Новые статьи

- Русско-португальский разговорник для туристов (путешественников) с произношением

- Португальский язык для туристов

- Какие основные различия испанского языка в Испании и Латинской Америке?

- Датско-русские онлайн-переводчики Датский язык переводчик

- Чем отличается португальский язык от испанского

- Транзитный сатурн в оппозиции к натальному сатурну Оппозиция Луна – Сатурн в радиксе мужчины

- Гороскоп работы и денег

- Защита от сглаза и зависти поможет сохранить то, что дорого Как ставить защиту от

- Что значит, если снится сон во сне?

- Китайский гороскоп БЫК (Вол)

Популярные статьи

- Травяные чаи при боли в горле

- Что делать при поносе и температуре у взрослого

- Гадание на воске: правильное толкование фигур Порядок проведения гадания

- Совместимость лунных рыб Кто подходит женщине с луной в рыбах

- Что любит Скорпион в сексе?

- Снилось сосед спускается со стремянки по ванге

- Краткий курс теоретической механики

- Подготовка к ЕГЭ по математике (профильный уровень): задания, решения и объяснения

- Софийско-успенский собор в тобольске

- Полтавская епархия подтвердила свою верность канонической упц