Отличие таврового шва от углового. Сварные соединения - сварные соединения

К атегория:

Сварные соединения

Сварные соединения

Сваркой называется образование неразъемных соединений посредством установления межатомных связей между материалами свариваемых деталей путем их местного или общего нагрева или пластического деформирования, или путем совместного действия обоих этих факторов. Сварные соединения характеризуются малой трудоемкостью и относительно низкой стоимостью. Прочность сварного шва не уступает прочности материала

свариваемых деталей. Сварные конструкции намного легче литых и кованых.

Сваркой соединяют заготовки, полученные методами прокатки литья, штамповки и ковки. Сваривают практически все конструкционные стали, однородные и разнородные материалы, пластмассы.

По виду энергии, используемой для образования сварного соединения, сварка бывает термическая (дуговая, плазменная, электронно-лучевая, лазерная, газовая и др.), термомеханическая (контактная и диффузионная) и механическая (ультразвуковая, сварка взрывом, трением и др.). В слесарном деле наибольшее применение находят дуговая и газовая сварка.

Сварка основана на образовании прочных связей между атомами материалов соединяемых деталей.

При ручной дуговой сварке между электродом и соединяемыми деталями возникает электрическая дуга. Расплавляемый металл электрода заполняет металлическую ванну. Одновременно плавится и покрытие электрода. Продукты плавления покрытия образуют газовую защитную атмосферу и жидкую шлаковую ванну на поверхности металлической ванны, изолирующие жидкий металл от кислорода воздуха. По мере удаления электрода от места сварки жидкий металл и шлак застывают и образуют сварочный шов.

При газовой сварке жидкая металлическая ванна образуется в результате плавления кромок свариваемых деталей и присадочного материала в высокотемпературном пламени газовой горелки.

В результате сварки образуются общие для свариваемых материалов кристаллические решетки.

Рис. 1. Схема дуговой (а) и газовой (б) сварки

Виды сварных соединений. При газовой сварке основным является соединение встык, наиболее экономное по затратам материала. При электродуговой сварке выполняют следующие виды соединений: внахлестку; с накладками; впритык; угловые.

Оборудование для дуговой и газовой сварки. Источниками тока для питания сварочной дуги служат сварочные трансформаторы (источники переменного тока), сварочные выпрямители и генераторы (источники постоянного тока). Сварочные трансформаторы по сравнению с источниками постоянного тока более долговечны, обладают более высоким коэффициентом полезного действия, проще и надежнее в эксплуатации. Достоинства источников постоянного тока: более устойчивая дуга; позволяют создавать лучшие условия сварки в различных пространственных положениях.

Газовую сварку выполняют с помощью горелок. Наиболее безопасной является инжекторная горелка, работающая при низком и среднем давлении кислорода (0,1-0,4 МПа).

Кислород и ацетилен поставляются и хранятся в баллонах. Иногда ацетилен получают на месте сварки в ацетиленовых генераторах. В качестве горючих газов применяют также природные газы, водород, пары бензина и керосина.

Электроды для ручной дуговой сварки, представляющие собой стержни с покрытиями, изготовляют из низкоуглеродистой, легированной и высоколегированной проволоки. Покрытия электродов состоят из стабилизирующих, газообразующих, шлакообразующих, раскисляющих, легирующих и связующих компонентов. Покрытия стабилизируют дугу, защищают расплавленный металл от воздействия воздуха и обеспечивают материалу шва необходимые состав и свойства.

Для газовой сварки применяют присадочную проволоку, материал которой выбирают, исходя из свойств свариваемого материала. Для сварки цветных сплавов используют флюсы (буру, соли калия, лития, натрия и кальция), растворяющие оксиды и образующие шлаки.

Рис. 2. Виды сварных соединений

Последовательность работ при сварке. Сначала выбирают метод сварки. Ручную дуговую сварку применяют для выполнения коротких криволинейных и прямолинейных швов в любых пространственных положениях, при наложении швов в труднодоступных местах, при монтажных работах и сборке конструкций сложной формы. При газовой сварке заготовка прогревается более равномерно. Поэтому ее применяют для сварки деталей малой толщины (0,2-3 мм), легкоплавких цветных металлов и сплавов, для материалов, требующих медленного нагрева и охлаждения (например, инструментальных сталей, чугуна, латуней), для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины свариваемых деталей производительность газовой сварки резко уменьшается.

Затем необходимо подготовить кромки свариваемых деталей. При ручной дуговой сварке деталей толщиной до 5-8 мм их кромки не скашивают. Для более толстых деталей скашивание кромок является обязательным, так как это позволяет проплавить металл на всю его толщину.

Сварное соединение - это неразъемное соединение, выполнение сваркой. Сварные соединения могут быть стыковыми, угловыми, тавровыми и нахлесточными (рис. 1).

Стыковым называется сварное соединение двух элементов, расположенных в одной плоскости или на одной поверхности.

Рис. 3. Сварные соединения: а - стыковое, б - угловое, в - нахлесточное, г - тавровое

Угловым называется соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев.

Нахлесточным называется сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга.

Тавровым называется сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент.

Часть конструкции, в которой сварены примйкающие друг к другу элементы, называется сварным узлом.

Элементы геометрической формы сварного шва - ширина шва, глубина провара, усиление (ослабление) шва.

В зависимости от конструктивных особенностей изделия и вида сварки к подготовке и сборке деталей предъявляют различные требования.

Рис. 4. Пространственное положение сварных швов: а - стыковые, б - угловые; 1 - нижнее положение, 2 - горизонтальное, 3 - вертикальное, 4 - потолочное

Рис. 5. Элементы геометрической формы подготовленных кромок под сварку (а) и выполненного шва (б)

Государственные стандарты регламентируют основные типы и конструктивные элементы швов сварных соединений: ГОСТ 5264- 69 - для ручной дуговой сварки; ГОСТ 8713-70 - для автоматической и полуавтоматической сварки под флюсом; ГОСТ 14771-76 - для дуговой сварки в защитных газах; ГОСТ 15164-78 -для электрошлаковой сварки; ГОСТ 15878-70 - для контактной сварки и др.

ГОСТ 2.312-72 «Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений» устанавливает графическое изображение и обозначение сварных швов.

Виды сварных соединений и швов

Существуют следующие основные виды сварных соединений: стыковые, в нахлёстку, тавровые, угловые, прорезные, торцовые, с накладками, электрозаклепками.

Стыковые соединения (рис. 1) являются самыми распространёнными почти при всех способах сварки, так как дают наименьшие собственные напряжения и деформации при сварке.

Стыковые соединения в основном применяются для конструкций из листового металла. Они требуют наименьшего расхода основного и наплавленного металла и времени на сварку, могут быть выполнены равнопрочными основному металлу. Однако при выполнении стыковых соединений нужна тщательная и достаточно точная подготовка листов под сварку и пригонка их друг к другу.

При ручной дуговой сварке стальных листов толщиной 4-8 мм кромки можно обрезать под прямым углом к поверхности. В этом случае листы располагают с зазором I-2 мм.

Без скоса кромок можно вваривать в стык листы до 3 мм при односторонней и до 8 мм при двухсторонней сварке.

Листы толщиной от 4 до 26 мм при ручной дуговой сварке соединяют в стык с односторонним скосом кромок. Этот вид подготовки кромок называется V-образным. Листы толщиной 12-40 мм и более соединяют с двухсторонним скосом кромок, называемым Х-образным.

Притупление кромок делается с целью предотвратить протекание металла при (прожог). Зазор между свариваемыми кромками оставляется для облегчения провара корня шва (нижних частей кромок). Большое значение для качества сварки имеет сохранение равномерной ширины зазора по всей длине шва, т. е. соблюдение параллельности кромок.

Двухсторонний скос кромок (Х-образный) имеет преимущества перед односторонним (V-образным), так как при одной и той же толщине свариваемых листов объем наплавленного металла будет почти в два раза меньше, чем при одностороннем скосе кромок. Соответственно уменьшится расход электродов и электроэнергии при сварке. Кроме того, двухсторонний скос кромок даёт меньшие коробления и остаточные напряжения при сварке, чем односторонний. Поэтому листы толщиной свыше 12 мм рекомендуется соединять с X-образным скосом кромок. Однако это не всегда осуществимо из-за конструкции и размеров изделия.

Рис. 1. Стыковые соединения:

а - листов одинаковой толщины, б - разной толщины, в - листов большой толщины при многослойной сварке

При ручной дуговой сварке стали толщиной свыше 20 мм можно угол скоса между кромками уменьшать с 60 до 45°. Зазор между притуплениями кромок должен быть равен 4 мм 9 что облегчает надлежащий провар их. Уменьшение угла скоса кромок приводит к сокращению объёма наплавленного металла, а следовательно, к увеличению производительности сварки и экономии электродов.

Кромки листов неодинаковой толщины, соединяемых в стык, скашивают так, как это показано на рис. 1, б, причём более толстый лист скашивается в большей степени.

При соединении сталей больших толщин с целью уменьшения количества наплавленного металла прибегают в ряде случаев к чашеобразной форме подготовки кромок: для толщин от 20 до 50 мм- односторонней, а свыше-двухсторонней (рис. 1, е).

Соединения в нахлёстку (рис. 2, а) находят преимущественное применение при дуговой сварке строительных конструкций из стали толщиной не более 10-12 мм. Они не требуют специальной обработки кромок, кроме их обрезки. При таком соединении рекомендуется листы сваривать с обеих сторон, так как при односторонней сварке возможно попадание влаги в щель между листами и последующее ржавление металла в этом месте.

Сборка изделия и подготовка листов при сварке в нахлёстку упрощаются, однако расход основного и наплавленного металла больше, чем при сварке в стык. При роликовой и точечной контактной электросварке применяются соединения только в нахлёстку.

Тавровые соединения (рис. 2, б) широко используются при дуговой сварке; выполняются без скоса кромок и со скосом кромок с одной стороны или с двух сторон. Вертикальный лист должен иметь достаточно равно обрезанную кромку. При одностороннем и двухстороннем скосе кромки вертикального листа между вертикальным и горизонтальным листами оставляется зазор в 2- 3 мм для лучшего провара вертикального листа на всю толщину. Односторонний скос применяется в том случае, если конструкция изделия не позволяет произвести сварку таврового соединения с обеих сторон.

Угловые соединения применяются при сварке различно предварительно обработанных кромок листов и показаны на рис. 2, в. Свариваемые части располагаются под прямым или иным углом и свариваются по кромкам. Такие соединения применяются преимущественно при сварке резервуаров, работающих под незначительным внутренним давлением газа или жидкости. Иногда угловые соединения провариваются также и с внутренней стороны, как это показано пунктиром на рис. 2, в (слева).

Прорезные соединения (рис. 2, г) применяются, когда длина нормального шва в нахлёстку не обеспечивает достаточной прочности. Прорезные соединения бывают закрытого или открытого типа. Прорезь обычно выполняется кислородной резкой.

Торцовые, или боковые, соединения показаны на рис. 3, a. Листы соединяются своими поверхностями и свариваются по смежным торцам.

Соединения с накладками показаны на рис. 3, б. Накладка J?, перекрывая стык листов 1кЗ, приваривается по боковым кромкам к поверхности листов. Эти соединения требуют дополнительного расхода металла на накладки и поэтому применяются только в тех случаях, когда они по каким-либо причинам не могут быть заменены стыковыми или нахлесточными соединениями.

Соединение электрозаклепками показано на рис. 3, в. С помощью электрозаклепок получают прочные, но не плотные соединения. Верхний лист просверливается и отверстие заваривается так, чтобы был захвачен нижний лист. При автоматической сварке под флюсом верхний лист, если его толщина невелика, предварительно не просверливается и он проплавляется сварочной дугой.

Описанные соединения являются типовыми для ручной дуговой сварки стали. При газовой сварке, сварке под флюсом, сварке легкоплавких цветных металлов и в других случаях формы кромок могут быть иными. Соответствующие сведения о них будут даны в последующих главах при описании этих способов сварки.

Сварные швы делятся на следующие группы:

1. По положению в пространстве - нижние, горизонтальные, вертикальные и потолочные (рис. 4, а). Наиболее простым для выполнения является нижний шов, а наиболее трудным - потолочный. Потолочные швы могут выполнять сварщики, специально освоившие этот вид сварки. Выполнять потолочные швы дуговой сваркой труднее, чем газовой. Сварка горизонтальных и вертикальных швов на вертикальной поверхности несколько сложнее, чем сварка нижних швов.

2. По отношению к действующим усилиям - фланговые, торцовые, или лобовые, комбинированные н косые (рис. 4, б).

3. По протяжённости - непрерывные, или сплошные, и прерывистые (рис. 4, в). Прерывистые швы применяются в тех случаях, когда соединение не должно быть плотным, а по расчёту на прочность не требуется сплошного шва.

Для прерывистого шва длина отдельных участков его (/) составляет от 50 до 150 мм; расстояние между участками шва обычно в 1,5-2,5 раза больше длины участка; величина t называется шагом шва. Прерывистые швы применяют довольно широко, так как они дают экономию наплавленного металла, стоимости и времени сварки.

4. По степени выпуклости - нормальные, выпуклые и вогнутые (рис. 4, г). Выпуклость шва а" зависит от типа применяемых электродов: тонко покрытые электроды дают шов с большой выпуклостью; при толсто покрытых электродах вследствие большей жидко текучести расплавленного металла обычно получаются нормальные швы.

Рис. 2. Сварные соединения:

а - в нахлёстку, б - тавровые, в - угловые, г - прорезные

Рис. 3. Сварные соединения:

а - торцовые, или боковые, б-с накладками, в - электрозаклепками

Рис. 4. Классификация швов:

по положению в пространстве» 6 - по отношению ‘к действующему усилию, в -по протяжённости, г-по степени выпуклости поверхности шва

Исследования показали, что швы с большой выпуклостью не увеличивают прочность шва, особенно если сварное соединение подвергается переменным нагрузкам и вибрациям. Это объясняется тем, что при швах с большой выпуклостью нельзя получить плавного перехода от валика шва к основному металлу и в этом месте образуется нечто вроде «подреза» кромки шва, где происходит значительная концентрация напряжений. Поэтому при действии переменных, ударных или вибрационных нагрузок с этого места может начаться разрушение сварного соединения, Швы с большой выпуклостью неэкономичны, так как на их выполнение расходуется больше электродов, времени и электроэнергии.

5. По типу соединения - стыковые и угловые (валиковые). Угловые швы применяются при соединениях в нахлёстку, впритык, угловых соединениях и соединениях с накладками. Сторона к углового шва (рис. 5) является катетом. Заштрихованная площадь АВБГ характеризует степень выпуклости шва по сравнению с нормальным и не принимается в расчет при определении прочности сварного соединения. Угловые швы выполняются так, чтобы их катеты были равны, т. е. ОВ - ОГ = к. Угол между сторонами ОГ и ВГ равен 45°.

Рис. 5, Угловой (валиковый) шов

Обозначение сварных швов на чертежах

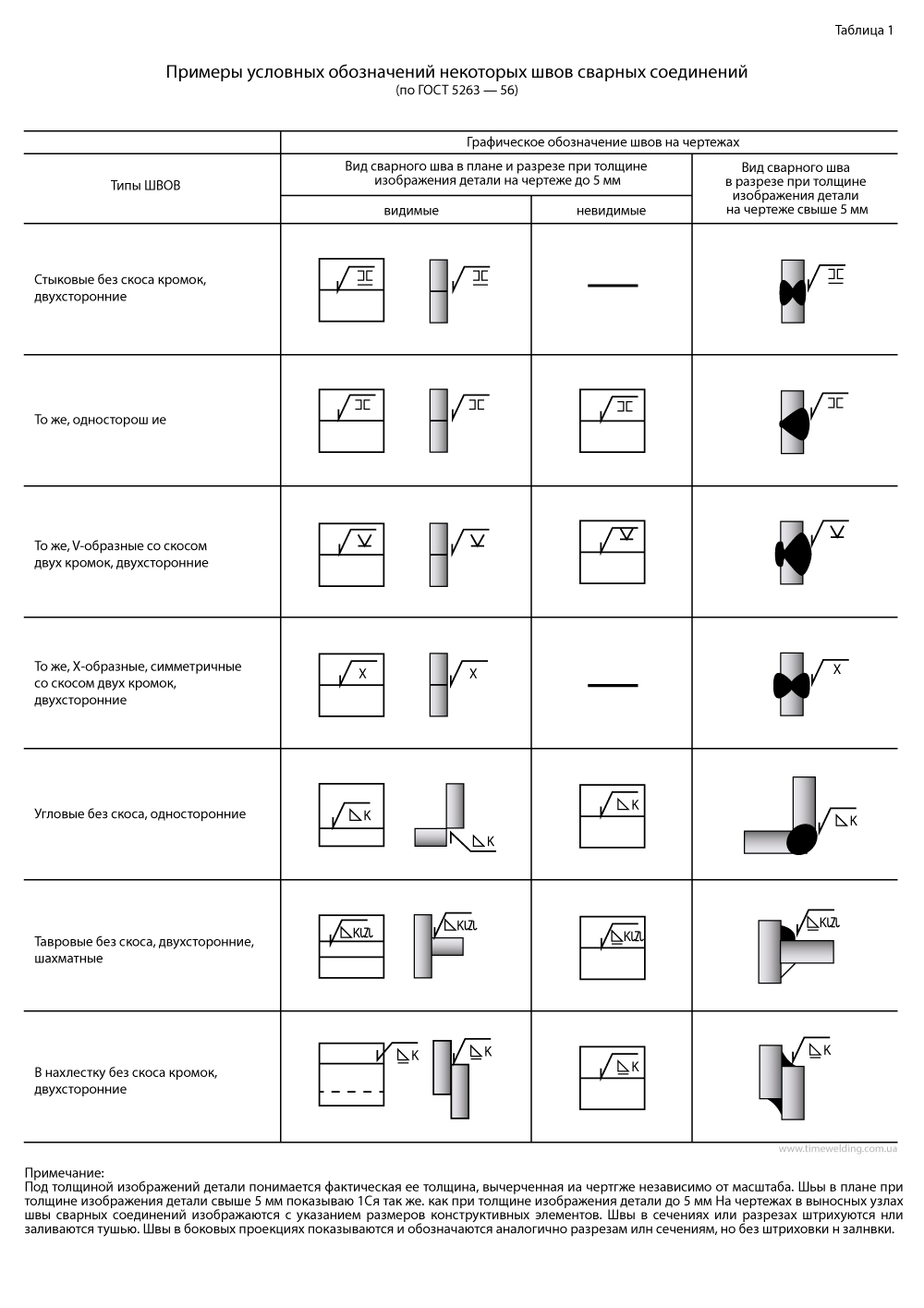

Сварные швы на чертежах указываются с помощью графических условных обозначений. Согласно ГОСТ 5263-56 графическое обозначение шва состоит из следующих элементов: индекса вида сварки, условного графического знака типа шва, дополнительных знаков и размеров элементов шва.

В качестве индексов для обозначения видов сварки применяются бедующие буквы: Э - электродуговая, Г - газовая, 3 - в среде защитных газов и Кт - контактная.

На чертеже сварной шов указывается наклонной выносной линией с горизонтальным участком. Выносная линия заканчивается односторонней стрелкой (рис, 6). Графическое обозначение видимого шва сварного соединения проставляется над горизонтальным участком, а невидимого - под горизонтальным участком выносной линии. Если стрелка обозначает шов, не предусмотренный ГОСТ

Рис. 6. Стрелки, обозначающие различные швы:

1, 2 - одинарные стрелки, 3 - двойная стрелка, 4 - стрелка с ломаной выносной линией» 5- стрелка, отмечающая особый шов, 6-стрелка, отмечающая монтажный шов, 7 - V-образный односторонний шов с подкладкой и скосом двух кромок, выполненный дуговой сваркой, 8 - односторонний шов без скоса кромок с катетом 5 мм, выполненный по периметру газовой сваркой, 9- шахматный шов без скоса кромок с катетом 5 мм при длине провариваемого участка 50 мм и шаге 150 мм, выполненный дуговой сваркой. 10- односторонний шов, выполненный автоматической сваркой проплавлением при ширине проплавления 15 мм, П - двухрядный односторонний точечный шов при диаметре точки 5 мм и шаге 20 мм, выполненный контактной сваркой 5263-56, то перед обозначением шва ставится буква О (особый). Монтажные швы обозначаются буквой М, проставляемой над наклонным участком выносной линии.

Подготовка металла под сварку

Если металл, идущий на изготовление сварных конструкций, загрязнён или деформирован, то его нужно предварительно очистить и выправить. Очистка может производиться ручными и механическими проволочными щётками, пескоструек, пламенем специальной горелки, промывкой горячей водой или раствором щелочи, травлением в растворах различных кислот и другими способами.

Для правки металла применяются специальные станки. Например, листы выправляются пропусканием их через листоправйльные вальцы, имеющие от 5 до 11 правильных валков. Чем меньше толщина выправляемого листа, тем большее количество валков должен иметь листоправйльный станок. Уголки правят на углоправйльных вальцах. Правка швеллерного и двутаврового профиля производится с помощью правильно гибочных прессов. При очень малых объёмах производства и отсутствии правильного оборудования иногда приходится прибегать и к ручной правке металла на правильной плите.

После правки металл подвергается разметке, при которой на нем мелом, кернами и чертилкой наносятся размеры заготовки детали, подвергаемой затем сварке. При серийном производстве однотипных изделий для разметки широко применяются шаблоны из картона, фанеры или тонколистового металла, соответствующие по своей форме и размерам заготовляемой детали.

Режут металл на гильотинных и дисковых ножницах, дисковых пилах и прессах или ручными газокислородными резаками и машинами для газокислородной резки. Механическая резка применяется обычно для металла толщиной до 10-12 мм, а в отдельных случаях -до 25-30 мм. Более толстый металл, а также детали сложной формы, как правило, режут с помощью газокислородной резки.

Перед сваркой кромки деталей, если это является необходимым, подвергают обрезке, скосу и очистке. Скос кромок выполняется в соответствии с типом сварного соединения. Для получения ровной и чистой поверхности кромок их прострагивают на кромкострогальных станках, длина строгания на которых достигает нескольких метров.

На многих заводах громоздкие и дорогие кромкострогальные станки заменяют специальными машинами для кислородной резки, обеспечивающими чистую поверхность разреза, необходимую точность и высокую производительность резки.

Машинная кислородная резка является распространённым способом подготовки кромок листов под сварку, особенно при большой толщине свариваемого металла (деталей станин, листов, котельных барабанов и др.). Машинная кислородная резка должна применяться во всех случаях, когда это допустимо по техническим условиям на изготовление данного изделия. Для ускорения процесс резки и скоса кромок выполняют одновременно несколькими резаками, установленными на одной машине под соответствующими углами наклона.

Нельзя детали, кромки которых покрыты ржавчиной, маслом, краской и другими загрязнениями, так как это ухудшает условия горения дуги, вызывает пористость наплавленного металла и понижает прочность сварного соединения.

От загрязнений кромки очищают проволочными щётками, наждачным камнем, пескоструек, травлением. Для механической очистки применяют ручные переносные машинки с гибким валом, на конце которого укрепляется проволочная щётка или наждачный камень. Другой конец вала соединяется с электродвигателем, смонтированным на лёгкой передвижной тележке.

На кромках не должно быть за-резов глубиной более 1,5 мм, прямолинейность кромок должна быть проверена с помощью рейки и измерительной линейки, а углы скоса кромок - шаблонами (рис. 7)

Литые заготовки перед сваркой должны быть тщательно очищены от остатков формовочной земли, а имеющаяся на поверхности литейная корка - снята наждачным камнем в тех местах, где будут накладываться сварные швы.

При изготовлении различных резервуаров, котлов и сосудов F3 листового металла последний подвергается вальцовке и штамповке. Для вальцовки применяются гибочные вальцы, а для штамповки - механические и гидравлические прессы. Гибке и вальцовке может подвергаться также и профильный прокат металла - полосы, уголки, швеллеры, двутавры и трубы. В зависимости от толщины и требуемой формы заготовки вальцовка и гибка металла производятся в холодном или горячем состоянии.

В табл. 1 приведены принятые в ГОСТ 5263-56 условные знаки и примеры изображений на чертежах некоторых сварных швов.

Рис 7 Проверка качества подготовки кромок под сварку

а - Прямолинейности обрезки кромок, б - угла скоса кромок

Сборка изделий под сварку

Предварительно заготовленные и подготовленные к сварке детали затем поступают на сборку отдельных узлов и изделий в целом.

Сборка является весьма ответственной операцией в общем технологическом процессе изготовления сварных конструкций. При сборке важно обеспечивать требуемую точность пригонки и совпадения кромок свариваемых элементов.

собирают различными способами. В некоторых случаях собирают всю конструкцию, а затем её сваривают. Но при этом цикл сварочных работ удлиняется, а сварка собранной конструкции в ряде случаев бывает затруднена, так как сварщикам не всегда годится выполнять швы в наиболее удобном для сварки положении.

Рис. 8 Проверка качества сборки - угла раскрытия кромок листов, 6 - правильности прямого угла сборки. в-величины превышения кромок, г-зазора между листами в нахлёстку, д - зазоров при соединении в тавр и в стык.

Поэтому широко распространён способ сборки и сварки крупных конструкций из предварительно сваренных узлов. В этом случае процесс изготовления ускоряется и улучшается качество выполнения сварочных работ, так как сварку узлов осуществляют в приспособлениях. Данный способ применяется при изготовлении, например, судов, вагонов, цистерн и резервуаров, мостов, каркасов зданий и др.

Использование приспособлений обеспечивает точность взаимного расположения собираемых и свариваемых частей, облегчает Водоёмкость сборочных работ, сокращает продолжительность процесса сборки, облегчает труд сварщика при установке, прихватке и поворотах изделия. Некоторые приспособления препятствуют короблению деталей при сварке, так как обеспечивают жёсткое закрепление свариваемых частей.

Точность сборки изделий под зависит от их конструкции и назначения, а также способа сварки. Обычно она указывается на чертежах и в технических условиях на изготовление изделия.

При ручной дуговой сварке металлоконструкций можно руководствоваться следующими допусками на точность сборки:

Отклонение, мм минус плюс

Зазор между кромками листов свариваемых в стык до 1 до 2

Перекрытие листов при сварке

в нахлёстку 1 10

Превышение одной кромки над другой при толщине листов до 10 мм - 1,5

То же, свыше 10 мм - 2

Зазор между листами при соединении в нахлёстку - 1

Зазор между элементами в тавровых соединениях:

при нестроганых кромках - 2

при строганых - 1

Рис. 9. Универсальный измеритель размеров швов и его применение (конструкция В, Э. Ушерова-Маршака):

а-.проверка угла раскрытия стыкового шва, б - проверка величины выпуклости столового шва. в -Проверка высоты углового шва:

шкала для выпуклости с1ык080г0 шва, 2-шкала для определения высоты узлового шва

Для проверки точности сборки деталей под сварку используются шаблоны, измерительные линейки и щупы (рис. 8), а также универсальные измерители швов. Одна из конструкций такого измерителя и способы пользования им показаны на рис. 9.

При сборке необходимо учитывать возможность последующей деформации изделия пЗд влиянием нагрева при сварке и усадке наплавленного металла. Поэтому, например, при сборке под сварку угловых швов прямой угол между деталями следует увеличивать на 2-3°, так как при усадке металла шва этот угол уменьшится.

1. Электросварка - один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу.

Температура электрической дуги (до 5000°С) превосходит температуры плавления всех существующих металлов.

Ручная дуговая сварка

ПОКРЫТЫМИ МЕТАЛЛИЧЕСКИМИ ЭЛЕКТРОДАМИ

При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода (рисунок 1). Кристаллизация основного металла и металла электродного стержня образует сварной шов.

Рисунок 1. Схема сварки покрытым металлическим электродом

Электрод состоит из электродного стержня и электродного покрытия (см. рисунок 1). Электродный стержень – сварочная проволока; электродное покрытие – многокомпонентная смесь металлов и их оксидов. По функциональным признакам компоненты электродного покрытия разделяют:

защитный газ;

ионизирующий газ;

для физической изоляции расплавленного металла от активных газов атмосферного воздуха;

раскислители;

рафинирующие элементы;

легирующие элементы;

Газообразующие:

Шлакообразующие:

Связующие;

Пластификаторы

Сварка под флюсом.

Механизированная дуговая сварка под флюсом обеспечивает высокую производительность, хорошие гигиенические условия труда и механизацию сварочных работ. Схема сварки под флюсом приведена на рис. 1. Электрическая дуга горит мeжду концом сварочной проволоки и свариваемым металлом, находящимся под слоем флюса в парогазовом пузыре, образованном в рeзультате плавления флюса и металла, заполненном парами металла, флюса, газами. Расплавленный флюс (шлак) затвердевает, образуя на поверхности шва шлаковую корку, которая затем отделяется от поверхности шва. Специальным механизмом подают электродную проволоку в дугу.

Сварку ведут на переменном токе прямой или обратной полярности. Сварочная проволока, а вместе с ней и дуга перемещаются в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (механизированная сварка). Флюс засыпают на кромки стыка из бункера впереди дуги слоем толщинoй 40 ...80 и ширинoй 40...100мм. Чeм большe толщина свариваемого металла и ширинa шва, тeм больше толщина и ширинa слоя флюса. Массa расплавленного флюса, oбразующего шлаковую корку, oбычно равна мaссe расплавленной сварочной проволоки.

Флюс влияет на устойчивость дуги, формирование и химический состав металла шва и определяет стойкость швов против образования пор и трещин. От состава флюса зависит сцепление шлаковой корки с поверхностью шва. Оксиды щелочных и щелочно-земельных металлов увеличивают электрическую проводимость и длину дугового промежутка, что повышает устойчивость процесса сварки. Соединения фтора, напротив, снижают эти показатели.

Рисунок

1. Дуговая сварка под флюсом, общая

схема: 1 - токопровод к изделию; 2 -

токопровод к электроду; 3 - подающие

ролики; 4 - электродная проволока; 5 -

парогазовый пузырь; 6 - флюс; 7 - расплавленный

флюс; 8 - шлаковая корка; 9 - основной

металл; 10 - сварной

шов; 11 - сварочная ванна; 12- сварочная

дуга.

Новые статьи

- Русско-португальский разговорник для туристов (путешественников) с произношением

- Португальский язык для туристов

- Какие основные различия испанского языка в Испании и Латинской Америке?

- Датско-русские онлайн-переводчики Датский язык переводчик

- Чем отличается португальский язык от испанского

- Транзитный сатурн в оппозиции к натальному сатурну Оппозиция Луна – Сатурн в радиксе мужчины

- Гороскоп работы и денег

- Защита от сглаза и зависти поможет сохранить то, что дорого Как ставить защиту от

- Что значит, если снится сон во сне?

- Китайский гороскоп БЫК (Вол)

Популярные статьи

- Травяные чаи при боли в горле

- Что делать при поносе и температуре у взрослого

- Гадание на воске: правильное толкование фигур Порядок проведения гадания

- Совместимость лунных рыб Кто подходит женщине с луной в рыбах

- Что любит Скорпион в сексе?

- Снилось сосед спускается со стремянки по ванге

- Краткий курс теоретической механики

- Подготовка к ЕГЭ по математике (профильный уровень): задания, решения и объяснения

- Софийско-успенский собор в тобольске

- Полтавская епархия подтвердила свою верность канонической упц