Расшифровка методов сварки — MMA, TIG, MIG, MAG. MIG-сварка на современном оборудовании

Из данной статьи вы узнаете, как расшифровываются TIG, MIG-MAG и MMA сварка, узнаем их основные отличия.

Помимо этого, в сваривании нет жестко установленной классификации, поэтому бывает трудно отличить методы сваривания. По этой причине большинство зарубежных производителей пользуются английским аббревиатурами, признанными общественностью. В данной статье мы рассмотрим TIG, MIG-MAG и MMA сваривание .

Плюсами TIG-сваривания является отсутствие брызг металла, хорошее управление параметрами дуги, аккуратный сварочный шов и возможность сваривания деталей небольшой толщины. Минусами является наличие баллона для газа , низкая производительность и высокие требования по подбору оператора.

Плюсами MIG-MAG сваривания с газом является высокая производительность, небольшое количество дыма и отсутствие шлака, который требуется убирать со сварочного шва. Минусами является применение газового баллона и ограниченное применение на открытом воздухе.

Сваривание порошковой проволокой имеет такие преимущества, как отсутствие газовых баллонов, всегда готово к применению и прекрасно подходит для работ на открытом воздухе. Минусами является высокая стоимость порошковой проволоки и необходимость удаления шлаков с металла шва.

Стоит отметить, что пайка MIG позволяет работать при более низких температурах , чем при сваривании MIG. Это позволяет с меньшей степенью деформировать соединенные части. Материалы соединяются с помощью расплава материала припоя. Пайка MIG нашла широкое применение при кузовном ремонте , потому что цинковое покрытие стали при таком способе соединения металла не повреждается.

Типы сварки MMA, TIG, MIG/MAG

Сварка MMA

MMA-сварка - это привычная всем и применяемая повсеместно сварка покрытым прутковым электродом. Вообще ММА расшифровывается как "ручная металлическая сварка". Покрытый электрод выполняет одновременно функции и источника металла для формирования сварочного шва, и защитной среды для сварочной ванны, с целью предохранения ее от воздействия атмосферного воздуха. Электрод плавится от нагрева электрической дугой между ним и заготовкой, и капли расплавленного металла стекают в сварочную ванну. Покрытие электрода испаряется от нагрева и образует газовую защитную среду.

Применяется для сварки углеродистых и нержавеющих сталей. Углеродистые стали могут свариваться на переменном (AC) и постоянном (DC) токе, нержавеющие стали - только на постоянном токе.

Высокая экономичность;

Сварка в любой плоскости;

Отсутствие газовых баллонов.

К минусам:

Небольшая производительность;

Необходимости удаления шлака с деталей.

Сварка TIG

TIG-сварка - это сварка неплавящимся электродом в среде защитного газа (как правило - аргона). Электрод сделан из вольфрама и в процессе сварки не расходуется (в отличие от ММА-сварки). Дуга горит между электродом и заготовкой, а металл в виде присадочного прутка подается в сварочную ванну вручную или автоматически. Дуга, сварочная ванна и электрод защищаются путем подачи из горелки в зону сварки защитного газа, хранящегося под давлением в баллоне.

Швы, полученные при TIG-сварке, получаются исключительно чистыми, прочными и надежными, нередко даже не нуждаются в дополнительной обработке и зачистке - ведь шлак и окалина просто отсутствуют. Сваривать по данной технологии возможно фактически любые металлы. Поэтому TIG-сварка просто незаменима при работе с нержавейкой, алюминием, легкими сплавами, в авиастроении и многих других областях.

Метод TIG на постоянном (DC) токе применяют для сварки стали, метод TIG на переменном (AC) токе - для сварки алюминия.

К плюсам данного вида сварки можно отнести:

Аккуратный сварной шов;

Отсутствие брызг;

Сварка деталей небольшой толщины;

Сварка в любой плоскости.

К минусам:

Высокие требования к квалификации сварщика;

Низкая производительность;

Сварка MIG/MAG

MIG/MAG-сварка

- это сварка плавящимся электродом в среде газа. В качестве электрода выступает сварочная проволока диаметром от 0,6 до 4 мм, которая подается специальным блоком подачи. Дуга и сварочная ванна защищаются от воздействия атмосферного воздуха потоком инертного (MIG) или активного (MAG) газа. Активный газ кроме защиты соединения еще и участвует в формировании сварочного шва как активный компонент. Этот вид сварки также называют полуавтоматической сваркой.

Метод MIG/MAG применяется для сварки сталей (в том числе нержавеющих) и алюминиевых сплавов.

К плюсам данного вида сварки можно отнести:

Высокая производительность;

Отсутствие шлака;

Малое количество дыма.

К минусам:

Ограниченное использование на открытом воздухе;

Низкая производительность;

Наличие дорогостоящего и тяжелого газового баллона.

Технология импульсного сварочного процесса: TwinPulse, SpedPulse, STT, HighSpeed Райский В.Г.

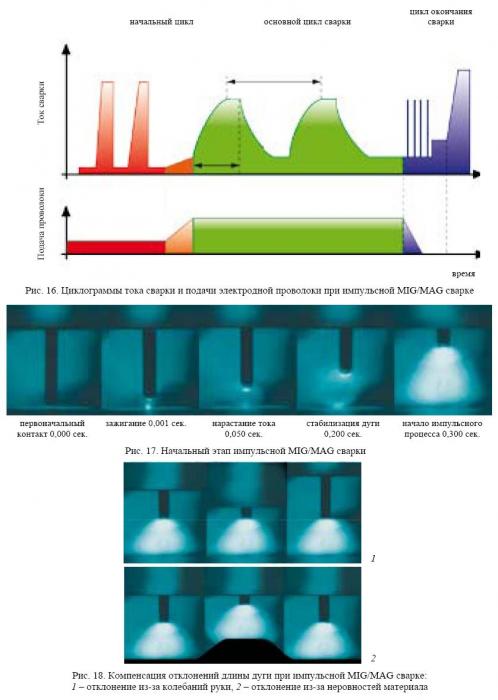

Импульсная сварка MIG/MAG

При капельном переносе наблюдается снижение технологических характеристик дуги, а также затруднение сварки в отдельных положениях. При этом, расход металла электродов увеличивается на 12-15%. Чтобы повысить характеристики дуги, используется изменение ее мощности - импульсно-дуговая сварка MIG/MAG (Рис. 12).

Однако скорость подачи электродной проволоки не равна скорости ее плавления. Чтобы ускорить процесс плавления проволоки электрода, на нее воздействуют импульсом тока, что и обеспечивает образование капли на конце электрода.

Электродинамические силы, резко увеличиваясь, сужают шейку капли, сбрасывая ее к сварочной ванне. В данном случае можно применять как одиночные, так и целую группу импульсов.

Стабильность всего MIG/MAG процесса напрямую зависит от соотношения длительности и величины импульсов и пауз между ними.

Методом подбора тока импульса и дуги можно ускорить плавку проволоки электрода, способствовать изменению формы и размеров сварочного шва. Наконец, можно уменьшить нижний предел сварочного тока, который отвечает за стабильность горения дуги.

Импульсная сварка MIG: преимущества

- Переход капельного переноса в мелкокапельный и струйный (в режиме короткого замыкания);

- Устойчивую работу в диапазоне малых токов (от 5 А до 40 А);

- Снижение общего уровня тока и, как следствие, уменьшение тепловложений в металл;

- Снижение разбрызгивания (до 1,5 - 3% от общего расхода проволоки);

- Более плавный переход от металла наплавленного валика к основному металлу.

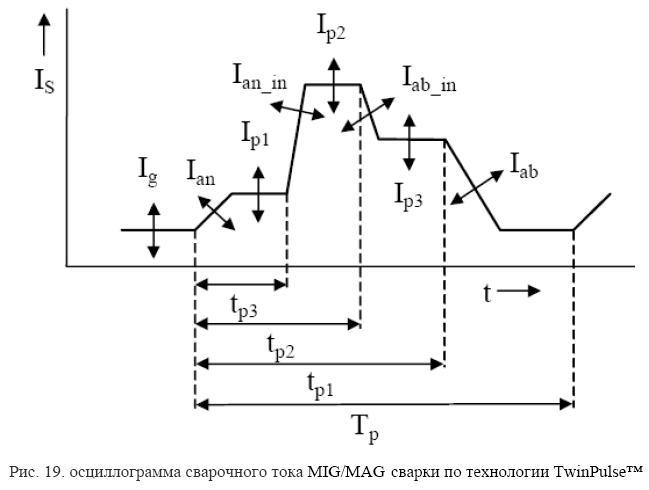

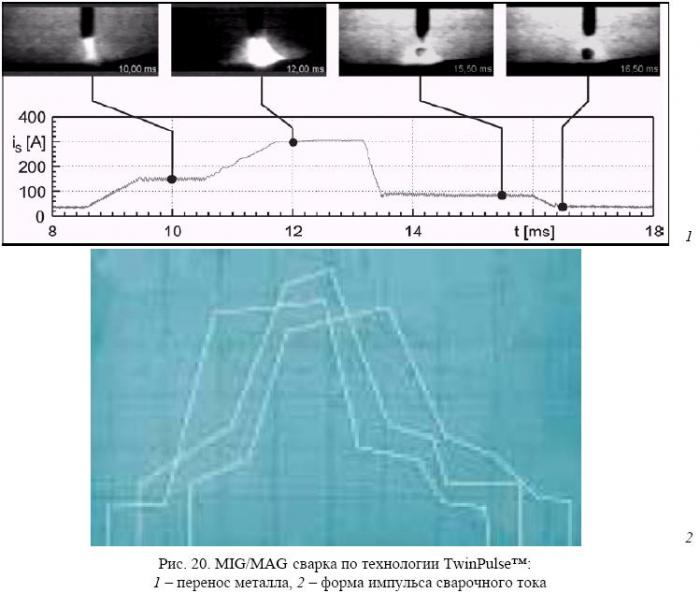

Технология TwinPulseTM

MIG/MAG технология сварки с двойными импульсами известна в нескольких вариантах, которые были разработаны различными производителями сварочного оборудования. Рассмотрим этот процесс на примере инверторных импульсных полуавтоматов серии Saprom компании «Lorch Schweisstechnik» (Германия).

Сутью MIG/MAG процесса с двойными импульсами является модулирование высокочастотного несущего сварочного тока, вырабатываемого силовым инвертором, низкочастотными импульсами, которые формируются вторичным инвертором. При этом существенно изменяется форма импульса и соотношения ток/пауза. За счет изменения формы импульса и угла наклона фронта волны импульса появляется возможность получения управляемого мелкокапельного переноса в режиме короткого замыкания.

Режим короткого замыкания характеризуется плавным перетеканием капли с конца электродной проволоки в сварочную ванну. Размер капли практически соответствует диаметру электродной проволоки, что позволяет уменьшить размер ванны жидкого металла и улучшить растекание капли в ванне. Уменьшение размера ванны ведет к правильному равномерному формированию обратного валика, повышая качество корневого прохода и улучшая условия сварки тонкого металла. При работе с тавровыми швами технология TwinPulse позволяет получить шов с вогнутым катетом и избежать появления вероятных концентраторов напряжений в зоне сплавления.

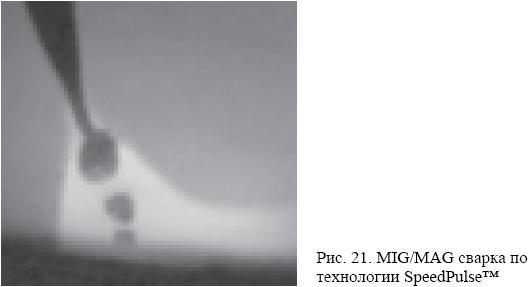

Процесс SpeedPulseTM

Процесс SpeedPulseTM так же, как и предыдущая технология, разработан компанией «Lorch Schweisstechnik» (Германия) для своих инверторных импульсных полуавтоматов серии Saprom. Особенность процесса заключается в особом модулировании импульса несущей частоты сварочного тока.

Импульсы третьего порядка обеспечивают короткое время окончательного формирования капли на конце электродной проволоки и перенос капли в сварочную ванну. При этом возникает особая разновидность струйного переноса, при которой дуга работает полностью в режиме короткого замыкания, а сформированные капли находятся в постоянном столбе дуги. Внешне это выглядит как струя жидкого металла с периодическими уплотнениями, падающая с электродной проволоки в сварочную ванну.

Сварочный процесс по технологии SpeedPulseTM ведется при дистанции порядка 65 - 70 мм, при этом длина дуги составляет всего 3 - 4 мм. При уменьшении дистанции работ процесс переходит в нестабильную фазу с повышенным разбрызгиванием; дугу «затягивает» внутрь металла. Особенностями технологии SpeedPulseTM являются высокая скорость сварочного процесса (увеличение составляет до 40 - 45%) и резкое снижение удельного тепловложения.

Процесс STTTM

Создание сварочных систем, способных управлять переносом капли за счет изменения формы сварочного тока, является стратегически приоритетным направлением исследовательской деятельности и практических разработок компании «Lincoln Electric» (США) в области сварки MIG/MAG.

По мнению специалистов компании, несмотря на почти вдвое большую стоимость таких систем по сравнению с оборудованием традиционного типа, в условиях жестких и постоянно растущих требований к качеству сварных соединений их использование экономически более целесообразно. Это подтверждается заметным ростом интереса к такому оборудованию со стороны представителей различных отраслей промышленности.

Сварочный процесс STTTM (сокращение от английского термина Surface Tension Transfer - перенос за счет сил поверхностного натяжения) был разработан компанией «Lincoln Electric» в результате активных исследований в области управляемого переноса металла при сварке.

Традиционный и наиболее широко применяемый метод полуавтоматической сварки предполагает использование источника питания с жесткой вольтамперной характеристикой, сплошной сварочной проволоки и углекислого газа в качестве защитного.

Оборудование обеспечивает установку сварочного напряжения, и скорости подачи проволоки - два параметра сварочного режима, которые определяют качество получаемого сварного соединения. При этом в достаточно широком диапазоне сварочных режимов, устанавливается так называемый «процесс переноса наплавляемого металла сериями коротких замыканий».

Источник питания, выходное напряжение которого не зависит от величины протекающего в сварочном контуре тока, каждый раз стремится восстановить дуговой промежуток между сварочной ванной и подаваемой проволокой, самопроизвольно закорачиваемый с определенной частотой. В процессе переноса металла имеет место хаотичный характер изменения сварочного напряжения и тока. Процесс отделения образуемой на торце электрода капли расплавленного металла, и ее переход в сварочную ванну происходит при высоком уровне сварочного тока. Это обусловливает определенную нестабильность процессов, происходящих в дуговом промежутке, и характерное разбрызгивание при сварке.

Процесс STTTM - преемник обычного сварочного процесса MIG/MAG с переносом короткими замыканиями. Однако STTTM принципиально отличается от него возможностью прямого управления условиями переноса в сварочную ванну наплавляемого металла.

Эта возможность обеспечивается быстродействующей инверторной схемой источника питания, специальным электронным микропроцессорным модулем, принудительно задающим необходимый уровень сварочного тока и контуром обратной связи, динамично отслеживающим изменения напряжения на дуге.

В течение всего цикла переноса капли в сварочную ванну величина сварочного тока жестко зависит от фазы формирования и перехода последней. Идентификация фазы переноса осуществляется за счет обработки величины напряжения постоянно снимаемого с дугового промежутка.

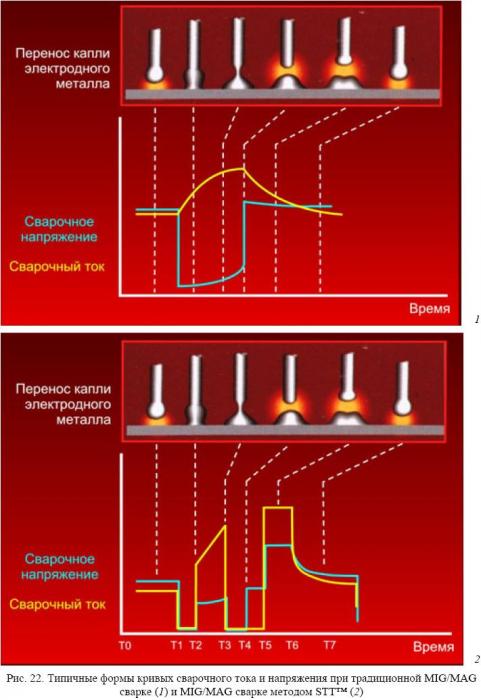

Рассмотрим подробнее влияние основных параметров сварочного режима на процессы, происходящие в дуговом промежутке. Как уже было отмечено, перенос наплавляемого металла происходит сериями коротких замыканий. На Рис. 22 представлены диаграммы кривых тока и напряжения, характерные для традиционного полуавтомата и источника STTTM. Каждое замыкание проволоки в сварочную ванну - цикл переноса - удобно разбить на несколько характерных этапов.

Подготовка капли (Т7-Т0-Т1)

Продолжительный этап действия базового тока на уровне 50 - 100 А и подготовка капли к моменту короткого замыкания. На этом этапе под действием сил поверхностного натяжения форма капли приближается к правильной сфере, создавая тем самым благоприятные условия для плавного объединения со сварочной ванной.

Управление величиной базового тока несет в себе две основные функции.

Во-первых, он должен обеспечить дугу количеством энергии, достаточным для преодоления потерь на излучение и поддержание определенного объема расплавленной на конце электрода капли. Если базовый ток слишком низок, это приводит к кристаллизации верхней части капли и уменьшению ее объема. Более того, это может привести даже к полной кристаллизации капли и, как следствие, к нестабильности всего процесса и утыканиям проволоки в дно сварочной ванны.

Во-вторых, от уровня базового тока зависит степень общего разогрева свариваемого изделия. Действие базового тока похоже на влияние сварочного напряжения при обычной полуавтоматической сварке. При повышении обоих параметров сварочный шов теряет выпуклость, приобретает более низкую и плавную форму. Это происходит за счет увеличения разогрева зоны дуги и повышения текучести металла.

Однако, увеличение базового тока более 120 А приводит к значительному повышению разбрызгивания. Оптимальная величина базового тока зависит от типа защитного газа (понижается с переходом на смеси аргона), материала, диаметра и скорости подачи сварочной проволоки. Установка оптимального для тех или иных условий базового тока в процессе работы, а именно его соответствие заданной скорости подачи проволоки, имеет принципиальное значение для качества всего соединения.

Начальный период короткого замыкания (Т1-Т2)

В момент Т1 происходит замыкание капли на сварочную ванну. Если при этом величина сварочного тока составляет 150 - 200 А, как в случае с обычным полуавтоматическим процессом, капля мгновенно отрывается, обычно разрушаясь и разлетаясь в стороны, что приводит к разбрызгиванию. Кроме того, ток такой величины, пытаясь пройти через узкую перемычку, образовавшуюся между каплей и ванной, приводит к выплеску металла.

При действии источника STT образование контакта происходит при значительно более низком уровне сварочного (базового) тока, что исключает эти негативные явления. Капля спокойно залипает на сварочную ванну, образуя пятно контакта.

Датчик контура обратной связи источника питания STTTM в момент Т1 подает микропроцессору сигнал о возникновении короткого замыкания (напряжение упало до значения, близкого к нулю). источник понижает ток с базового уровня до 10 А на время 0,75 миллисекунд. В течение этого времени происходит развитие пятна контакта, врастание капли в сварочную ванну и образуется надежная перемычка между ванной и электродной проволокой.

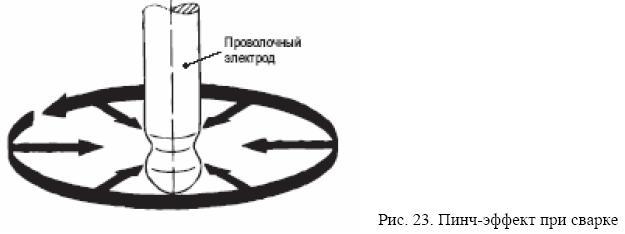

Период пинч-эффекта (Т2-Т3)

Пинч-эффектом называют возникновение вокруг электрического проводника центростремительных сжимающих сил, пропорциональных квадрату протекающего по проводнику тока.

Строго говоря, этот эффект присутствует в сварочном контуре всегда когда сварочный ток не равен нулю. Однако только на рассматриваемом этапе влияние пинч-эффекта на перенос в сварочную ванну наплавляемого металла имеет принципиальное значение. По истечении времени действия начального периода короткого замыкания (0,75 мс, момент Т2) микропроцессор резко повышает величину сварочного тока.

На этой короткой первой стадии происходит стремительный рост электромагнитных сил осесимметричного сжатия жидкой перемычки и образование на ней шейки. Уровень, до которого источник повышает ток на первой стадии, зависит от диаметра применяемой проволоки (повышается с увеличением диаметра) и устанавливается сварщиком с помощью двухпозиционного тумблера на лицевой панели аппарата.

На второй стадии пинч-эффекта повышение сварочного тока происходит значительно более плавно. Источник «готовится» к моменту разрушения шейки и отделения капли от электродной проволоки.

Необходимо отметить, что во время короткого замыкания напряжение между электродной проволокой и сварочной ванной не равно нулю, поскольку при температуре плавления (1550°С) металл имеет высокое электрическое сопротивление.

Образование шейки связано с уменьшением поперечного сечения перемычки и ростом электрического сопротивления этого участка проводника. На этой стадии снова вступает в действие контур обратной связи, снабжающий микропроцессор информацией о сварочном напряжении. Скорость изменения сопротивления определяется косвенно путем последовательных замеров изменения напряжения в единицу времени.

Когда эта скорость достигает определенного значения, источник получает от датчика напряжения дуги сигнал, свидетельствующий о том, что шейка готова к разрушению (момент Т3). В этот момент источник прекращает плавное наращивание тока и резко снижает его до уровня порядка 5 А.

Отделение капли (момент Т4) происходит без разбрызгивания, присущего традиционному полуавтомату с жесткой внешней характеристикой. Силы поверхностного натяжения уже слитых воедино капли и ванны «втягивают» каплю вглубь, формируя сварочный шов.

Рост капли (Т5-Т6)

В течение всего этого этапа действует, так называемый, пиковый уровень сварочного тока, устанавливаемый сварщиком на лицевой панели аппарата. После отделения капли от электродной проволоки дуговой промежуток восстанавливается и резко повышается напряжение.

Для продолжения процесса необходимо быстро сформировать новую каплю на торце электрода. С этой целью источник питания, получая сигнал о восстановлении дуги, мгновенно повышает ток до пикового уровня и наращивает плазменный столб. Пиковое значение тока определяет скорость нарастания плазмы и увеличения дугового промежутка.

На торце электрода формируется расплавленная капля. Одновременно с этим усиливается давление дуги на сварочную ванну, вызывая ее сжатие и еще большее удлинение дуги. Утонение жидкой прослойки под дугой приводит к увеличению глубины проплавления. Оптимальная длительность действия пикового тока устанавливается процессором в диапазоне 1 - 2 мс. Его действие в течение более длительного периода может привести к значительному увеличению разбрызгивания вследствие слишком большого объема образуемой капли.

Таким образом, пиковый ток непосредственно влияет на длину дуги и обеспечивает необходимое проплавление. Уровень пикового тока довольно высок - порядка 350 - 400 А.

На таком токе обычный полуавтомат мог бы производить сварочные работы проволокой диаметром 1,2 мм на скоростях порядка 5 м/мин. Однако, в случае STT такой высокий уровень тока действует только после отделения капли и ее переноса в ванну, что значительно повышает качество сварного шва.

Переход на базовый ток (Т6-Т7)

После окончания действия пикового тока, когда создана капля необходимого объема, источник экспоненциально понижает ток до базового уровня. Резкое снижение тока в данном случае неприемлемо, поскольку мгновенный сброс действия дуги может привести к возникновению возмущений. При работе с последней версией источников питания - STT II - сварщик имеет возможность регулировать скорость снижения тока на этом этапе специальной рукояткой на лицевой панели источника (функция Tailout), достигая при этом наибольшей стабильности сварочного процесса и наилучшей формы сварного шва.

Кроме того, замедление падения тока приводит к увеличению общего тепловложения в сварочную ванну без изменения длины дуги, что важно, например, при работах с высоколегированными и нержавеющими сталями. Повышение тепловложения способствует улучшению сплавления с основным металлом и позволяет повысить скорость сварочных работ. С переходом тока на базовый уровень вновь созданная капля начинает приобретать правильную сферическую форму и весь цикл переноса повторяется.

Источники питания STT II нельзя отнести ни к одной группе аппаратов с традиционными вольтамперными характеристиками. Правильнее считать его источником с высокоскоростным управлением величиной сварочного тока, оптимизированным специально для переноса сериями коротких замыканий. Как и традиционный сварочный полуавтомат, система на базе технологии STT II состоит из собственно источника питания, блочно независимого механизма подачи сварочной проволоки с комплектом соответствующих контрольных и силовых кабелей и стандартной горелки для выполнения работ в полуавтоматическом режиме на 200 или 300 Ампер.

Кроме того, стандартная комплектация источника питания включает специальный раздвоенный провод длиной до 15 м, предназначенный для организации контура обратной связи от сварочной дуги к источнику питания. Одна из линий контура закрепляется на токоподводе механизма подачи, а другая с помощью небольшого зажима закрепляется на свариваемой детали.

В процессе подбора режима сварщик должен установить необходимую скорость подачи проволоки, определяющую производительность наплавки, и выполнить ряд облегчающих работу и понижающих вероятность образования дефектов функциональных установок. К таковым относятся: 2-х / 4-х шаговый режим работы, точечный режим, скорость подачи проволоки до зажигания дуги, ускорение при переходе на рабочую скорость, длительность предварительной и послесварочной подачи защитного газа, длительность задержки между прекращением подачи и сбросом сварочного потенциала.

Все эти установки выполняются на механизме подачи проволоки один раз перед началом работы. Настройка источника питания для работ по технологии STT II выглядит иначе, чем у обычного полуавтомата с жесткой характеристикой. Поскольку процесс полностью подконтролен микропроцессору, сварщик лишь задает параметры и форму токовых импульсов, возникающих в контуре при переносе капли: устанавливается величина базового (0 - 125 А), пикового (0 - 450 А) токов, а так же длительность заднего фронта импульса роста капли.

Кроме того, перед началом работы простым переключением двух тумблеров источник настраивается на материал свариваемого изделия (углеродистая/нержавеющая сталь) и диаметр используемой сварочной проволоки (1,0 мм и менее/1,2 мм и более). Функция «горячего старта», традиционно присутствующая на аппаратах инверторного типа производства «Lincoln Electric», поможет сварщику достичь качественного зажигания дуги и обеспечит хорошее проплавление в начале шва.

Процесс STTTM основан на принципиально новом технологическом подходе к оборудованию для сварочного оборудования и выполняемым им задачам. При внешней схожести с традиционным полуавтоматическим процессом, сказанное выше о работе систем с технологией STTTM убеждает в наличии большого количества отличий, имеющих важное прикладное значение, в частности, для решения вопроса создания качественного корневого шва у труб различного диаметра.

Корневой шов - главная составляющая всего соединения. Качество и производительность при выполнении корневого шва определяет темп строительства всей магистрали. На сегодняшний день существуют и активно применяются на практике несколько традиционных способов создания корневого шва методом дуговой электрической сварки.

К ним относятся: ручной сварочный процесс корня покрытыми электродами с основным и целлюлозным типом покрытия, а так же автоматическая сварка корня сплошной проволокой в газо-защитной среде головками, расположенными внутри трубы.

Последний метод является наиболее производительным и дорогостоящим, и требует дополнительных затрат на переточку заводской кромки трубы под сварку изнутри. Процесс STT способен устранить этот недостаток. Теплофизические свойства дуги и сварочной ванны, характерные для процесса переноса металла за счет сил поверхностного натяжения, позволяют вести сварку корня снаружи с получением гарантированного проплавления и обратного валика требуемых размеров во всех пространственных положениях. При этом процесс STT способен, при определенном навыке сварщика, в достаточно больших пределах отрабатывать изменения параметров разделки.

Исследования показали, что процесс справляется с задачей сплавления кромок и создания обратного валика при увеличении ширины разделки до 4,0 мм и смещении кромок до 3,0 мм даже в потолочном положении.

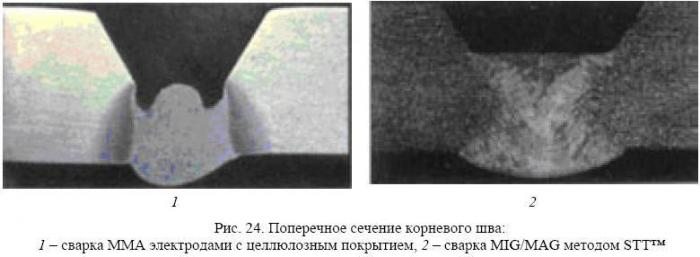

Другим достоинством метода STTTM при выполнении корневого прохода на трубах большого диаметра является размер наплавляемого шва. За один проход наплавляется слой металла, соответствующий двум проходам (корневому и горячему) при использовании сварки ММА электродами с целлюлозным типом покрытия (см. Рис. 24).

Во-первых, это обстоятельство ощутимо сокращает время сварки.

Во-вторых, позволяет вывести внутренний центратор сразу после сварки корня, поддерживая, таким образом, высокий темп строительных работ. При этом внешняя поверхность корневого шва свободна от шлака (требуется лишь незначительная зачистка проволочной щеткой), и не имеет так называемых «карманов» - зашлакованных продольных канавок, расположенных по краям шва в местах сплавления с основным металлом, характерных для все той же сварки целлюлозными электродами.

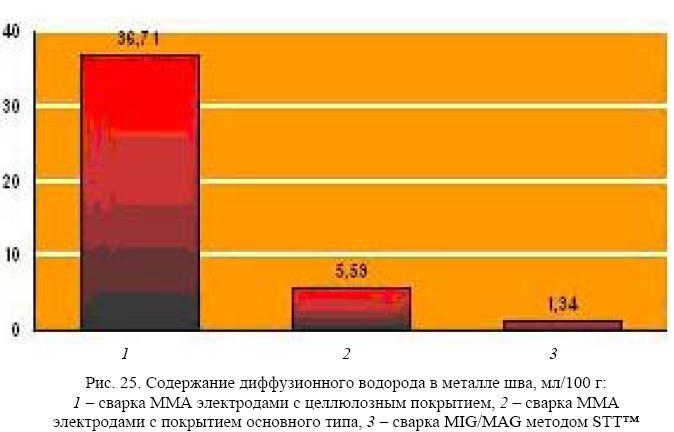

Мы производим сравнение именно с этим типом электрода, поскольку оба метода имеют близкие скорости сварки. Выполнение корневого шва электродами с основным типом покрытия не имеет указанных недостатков, но более чем в два раза медленнее STTTM. Главное преимущество сварки основным электродом - относительно низкое содержание диффузионного водорода в металле шва.

Однако, сварочный процесс STT, выполняемый полуавтоматически проволокой сплошного сечения в газо-защитной среде, по данным компании-производителя, превышает этот показатель качества. Исследования, проведенные при аттестации метода, подтверждают это обстоятельство.

Среди других особенностей процесса STTTM следует выделить сокращение общего тепловложения в свариваемую деталь, крайне низкий уровень разбрызгивания и дымообразования. При этом большинство сварщиков отмечают легкость управления сварочной ванной.

Процесс не требует особых навыков, а во многих случаях просто менее трудоемок. Высокие показатели качества и стабильности наплавки достигаются при защите дуги и сварочной ванны наиболее дешевым углекислым газом, поскольку метод оптимизирован именно для типа переноса металла сериями коротких замыканий, характерного для СО2.

Одно из достоинств метода STTTM - возможность его использования для механизированного сварочного процесса сварки. Как отмечалось ранее, системы автоматической сварки стыков трубопроводов позволяют достичь наивысших показателей качества и производительности работ. Автоматический сварочный процесс предъявляет повышенные требования к качеству подготовки кромок и сборке стыка.

Эти требования не всегда возможно выполнить. Поэтому, для труб малого и среднего диаметров (условно менее 558х12,7 мм) целесообразно использовать узкую J-образную разделку с углом скоса кромок порядка 5° и притуплением 1,5 мм. Сборка стыка осуществляется без зазора. Все слои выполняются с использованием проволоки сплошного сечения диаметром 1,2 мм. Корневой шов выполняется в смеси 75%Ar/25%CO2 от источника STT II.

Специальная форма разделки, применение двухкомпонентной смеси газов и особенности технологии STTTMобеспечивают при этом полное проплавление и формирование обратного валика. Заполняющие слои выполняются в чистом CO2, облицовочный слой в смеси 75%Ar/25%CO2 от классического источника питания с падающей вольтамперной характеристикой. Для работы по такой технологии используется специально разработанная для сварки корневого шва снаружи головка, управляемая микропроцессором.

Для труб большого диаметра (условно свыше 558х12,7 мм) было предложено использовать стандартную заводскую разделку с углом скоса кромок 30° и стандартным притуплением. Сборка стыка выполнялась с зазором порядка 2,0 - 2,5 мм. В этом варианте сварочная технология STTTM призвана обеспечить выполнение качественного корневого шва при наличии существующих погрешностей подготовки кромок и сборки без использования подкладных колец. Выполнение остальных проходов аналогично первому случаю, за исключением использования порошковой газозащитной проволоки для заполняющих слоев, обеспечивающей лучшее проплавление и при работе с трубами большой толщины.

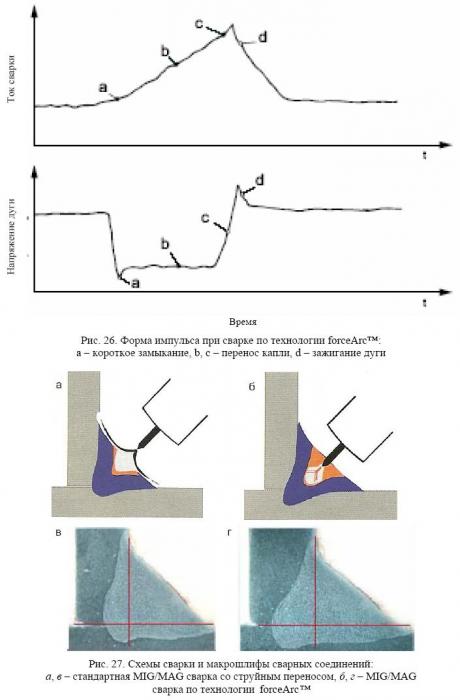

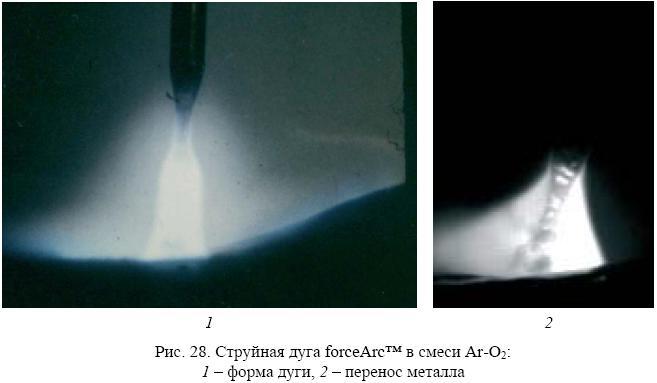

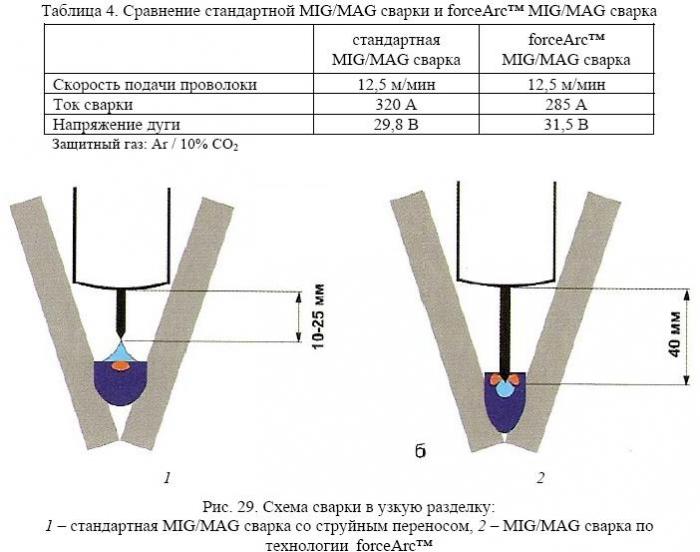

Технология forceArcTM

Технология была разработана компанией «EWM» (Германия) для своей серии инверторных полуавтоматов Phoenix. Технология forceArcTM обеспечивает дугу со струйным переносом без коротких замыканий дугового промежутка. Высокая скорость передачи сигнала по системе обратных связей и малая индуктивность сварочного контура силового инвертора позволяет ограничить размер капли расплавленного металла и мгновенно корректировать сварочный ток, не позволяя, тем не менее, процессу переходить в режим коротких замыканий.

Отсутствие расплескивания металла при коротких замыканиях существенно снижает вероятность образования брызг. При стандартной MIG/MAG сварке со струйным переносом длина дуги относительно большая и это уменьшает устойчивость дуги, особенно при сварке в узкую разделку. В режиме forceArcTM длина дуги меньше и появляется возможность сварки при увеличенном вылете проволоки из сопла.

Форсированная дуга имеет также ряд других преимуществ перед дугой со струйным переносом:

- Глубокое проплавление благодаря увеличенному давлению дуги на ванну жидкого металла;

- Упрощение управление процессом благодаря большей стабильности дуги;

- Отсутствие подрезов благодаря короткой дуге;

- Высокая производительность, обусловленная более высокой скорости сварочного процесса и увеличению коэффициенту наплавки (уменьшение числа проходов);

- Уменьшение зоны нагрева;

- Экономия сварочной проволоки и защитного газа;

- Уменьшение необходимой ширины разделки;

- Снижение остаточных деформаций.

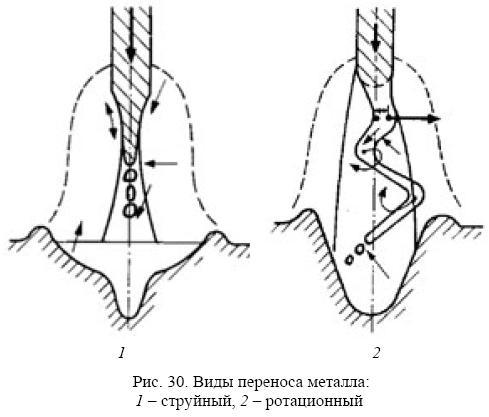

Процесс HighSpeedTM

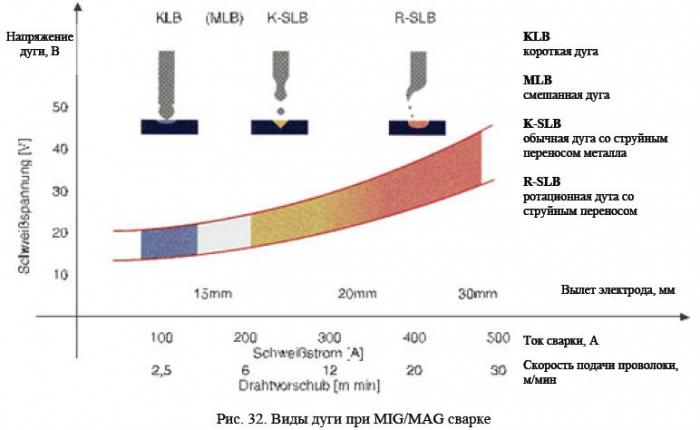

Принцип сварки методом HighSpeed TM. Высокопроизводительный сварочный процесс HighSpeedTM позволяет сваривать сплошным электродом со скоростью подачи проволоки до 30 м/мин. Перенос электродного материала происходит в струйном диапазоне. При этом характерны две различные формы перехода (Рис. 30): струйный и ротационный.

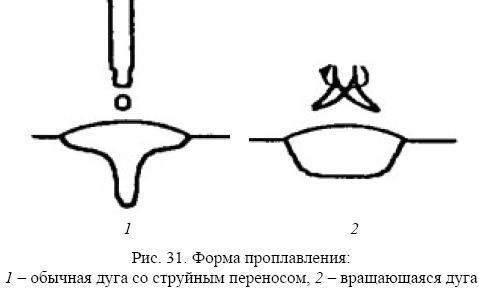

Аксиальный струйный переход при высоких значениях тока выражается конической формой конца электрода, от которого расходится трапециевидный поток плазмы. Высокое давление плазмы создает в основном материале проплавление, которое характеризуется узкой и глубокой сердцевиной и корытообразной поверхностной зоной (Рис. 31). Расстояние до токоведущего мундштука составляет 15 - 20 мм. Ротационный переход напротив возникает при образовании длинного столба жидкости на конце оплавляющегося электрода.

Вследствие очень большого тока и большого вылета электрода температура образовывающейся капли настолько высока, что электрод плавится уже без действия дуги. Расстояние до токоведущего мундштука в этом случае составляет 25 - 35 мм. По причине продольного магнитного поля столб жидкости вращается вокруг своей оси и конически расширяется. Капли металла переходят в радиальном направлении в основной материал и создают относительно плоское и широкое проплавление.

Комбинации «проволока - защитный газ» и область действия.

Для сварочного процесса HighSpeedTM применяют электроды диаметром 1,0 и 1,2 мм. Более тонкие электроды из-за нестабильности их подачи при высоких скоростях менее пригодны. Более толстые электроды отпадают, так как в этом случае не создается необходимая для вращения температура конца электрода при технически целесообразном вылете электрода.

Чтобы гарантировать стабильный процесс, электроды должны постоянно показывать хорошие свойства скольжения. Используемые комбинации «проволока - защитный газ» включают в себя сплошные или порошковые проволоки и стандартный двухкомпонентный газ. Область применения охватывает нелегированные и мелкозернистые стали с пределом текучести до 500 Н/мм2 .

В то время когда в диапазоне обычной дуги со струйным переносом применяются главным образом смеси газов на основе углекислоты, ротационный перенос достигается при использовании кислородосодержащих смесей. Причиной для этого является свойство аргонокислородных смесей образовывать длинный столб жидкости и вместе с этим улучшать свойства вращения.

По сравнению с этим смеси газов аргона и углекислоты требуют более высоких значений напряжения дуги и смещают рабочую зону струйного переноса к более высоким силам тока. Стандартные газы 82%Аr/18%СО2 и 92%Аr/8%СО2 расширяют обычный диапазон струйного переноса с использованием сплошной проволоки диаметром 1,0 мм до скорости подачи проволоки 24 м/мин, диаметром 1,2 мм - до 23 м/мин.

Рутиловые и основные порошковые проволоки напротив могут подаваться со скоростью до 30 м/мин, при этом возникает ротационный перенос металла. Чтобы использовать ротационный диапазон перехода электродного металла применяется стандартный газ 96%Аr/4%О2. Применение этого газа уменьшает переходную область между обычной и ротационной дугой со струйным переносом и стабилизирует процесс уже со скорости подачи проволоки 23 м/мин (Рис. 32). При этом достигается скорость подачи проволоки до 30 м/мин как при диаметре 1,0 мм, так и при 1,2 мм.

Требования к источникам питания и оборудованию для сварки

Для HighSpeedTM необходим источник питания инверторного типа с быстрым переключением силовых элементов выпрямительного и инверторного блоков. Важным узлом является механизм подачи проволоки. Четырехроликовый механизм и двигатель с высокими пусковым моментом и мощностью протяжки гарантирует стабильную скорость подачи проволоки со скоростью до 30 м/мин. Горелка должна выдерживать высокую термическую нагрузку. Ее конструкция требует одновременного водяного охлаждения контактного токоведущего наконечника и газового сопла.

Общие сведения

При сварке методами MIG/MAG дуга между подаваемой сварочной проволокой и заготовкой создается с помощью источника питания посредством сварочного пистолета. Дуга оплавляет подлежащий сварке материал и сварочную проволоку, создавая таким образом сварной шов. На протяжении всего процесса сварки устройство подачи проволоки непрерывно подает сварочную проволоку через сварочный пистолет. Сварочный пистолет обеспечивает также подачу к шву защитного газа.

Методы сварки MIG и MAG отличаются друг от друга тем, что при сварке MIG (металлическим электродом в среде инертного газа) используется инертный защитный газ, не принимающий никакого участия в процессе сварки, тогда как при сварке MAG (металлическим электродом в среде активного газа) используется активный защитный газ, который участвует в процессе сварки.

Активный защитный газ обычно содержит углекислый газ или кислород, поэтому метод сварки MAG гораздо более распространен, чем метод MIG. На самом деле, термин "сварка MIG" часто случайно используется для обозначения сварки методом MAG.

Области применения

В настоящее методы сварки MIG/MAG используются в сварочном производстве почти повсеместно. Наиболее крупными пользователями являются тяжелая и средняя промышленность, например, судостроительные предприятия, производители стальных конструкций, трубопроводов и сосудов высокого давления, а также предприятия, занимающиеся ремонтом и техническим обслуживанием.

Сварка MIG/MAG широко используется также в производстве изделий из листового металла, особенно в автомобильной промышленности, в кузовных цехах и на мелких предприятиях. Для любительской сварки и сварки в домашних условиях тоже чаще всего используется аппарат для сварки методом MIG или MAG.

Оборудование

Оборудование для сварки методами MIG и MAG, как правило, состоит из источника питания, устройства подачи проволоки, заземляющего кабеля, сварочного пистолета, дополнительного блока жидкостного охлаждения и баллона с защитным газом или устройства для подсоединения к газораспределительной сети.

Устройство подачи проволоки предназначено для подачи необходимой для сварки присадочной проволоки из бунта в сварочный пистолет.

Кроме того, устройство подачи проволоки обеспечивает возможность включения и выключения источника питания, а также, при использовании электронного источника питания, возможность регулирования напряжения, подаваемого от источника питания. Поэтому источник питания соединен с устройством подачи проволоки кабелем управления. Помимо этого, устройство подачи проволоки регулирует расход защитного газа. Необходимый для сварки защитный газ поступает из газового баллона или из газораспределительной сети.

Машины для сварки методом MIG производства компании Kemppi часто имеют модульную конструкцию, причем возможен свободный выбор охлаждающего устройства, источника питания и устройства подачи проволоки в соответствии с предъявляемыми требованиями. Устройство подачи проволоки может быть отсоединено от источника питания, поэтому нет необходимости передвигать всю сварочную машину с одного рабочего места на другое.

Данные устройства также могут быть снабжены съемным пультом управления и дополнительными функциональными элементами с отдельным приводом.

Сварочный пистолет в процессе сварки нагревается, поэтому для него должно быть предусмотрено газовое или жидкостное охлаждение. В сварочных пистолетах с газовым охлаждением защитный газ, поступающий в пистолет по сварочному кабелю, одновременно играет роль охладителя пистолета. Для пистолетов с жидкостным охлаждением требуется отдельный блок жидкостного охлаждения, обеспечивающий рециркуляцию охлаждающей жидкости, поступающей по сварочному кабелю в пистолет.

Совершенствованию конструкции машин для сварки MIG/MAG мешает бунт сварочной проволоки, размещенный внутри машины. Этот бунт, часто тяжелый, требует много места. Но несмотря на это, самые современные машины для сварки MIG/MAG представляют собой компактные аппараты привлекательного дизайна; в качестве примера можно назвать аппарат MinarcMig Adaptive 180 производства компании Kemppi, которому в 2006 г. была присуждена премия "Красная точка" в области промышленного дизайна.

Техника сварки

При сварке методами MIG/MAG инструментом сварщика является сварочный пистолет. Он используется для подвода к заготовке присадочной проволоки, защитного газа и необходимого сварочного тока. Наиболее важными проблемами при сварке методами MIG/MAG являются положение сварного шва, угол наклона сварочного пистолета, длина свободного конца проволоки, скорость сварки и форма сварочной ванны.

Зажигание дуги производится с помощью триггера, входящего в конструкцию пистолета, после чего пистолет перемещается с постоянной скоростью вдоль разделанных кромок шва. Необходимо вести наблюдение за формированием расплавленного шва. Положение сварочного пистолета и его расстояние до заготовки должны оставаться постоянными.

Особенно важно, чтобы сварщик постоянно был сосредоточен на управлении формированием расплавленного шва. Если сварщик на минуту отвлекся, увеличивается риск образования дефектов сварного шва. В таких случаях рекомендуется на минуту прервать сварку, а затем возобновить её.

Методы MIG/MAG

Синергетическая сварка MIG/MAG

Синергетическая регулировка, или регулировка по одной шкале, означает, что скорость подачи проволоки связана с напряжением и, возможно, с другими параметрами. Это облегчает определение значений параметров сварки, т.к. для регулировки мощности нужна только одна шкала.

Легкость регулировки основана на предварительно заданных синергетических кривых, которые сохраняются в пульте управления сварочной машины. В синергетических кривых может учитываться также ориентировочная толщина материала, что дополнительно облегчает регулировку параметров сварки.

Импульсная сварка

При импульсной сварке источник тока выдает импульсы сварочного тока таким образом, чтобы обеспечить подачу присадочного металла в углубление по одной капле. Максимальный ток импульса достаточно велик, чтобы вбросить материал в углубление, тогда как более низкий базовый ток поддерживает сварочную ванну и конец сварочной проволоки в расплавленном состоянии. Импульсный режим требует использования нескольких взаимозависимых параметров сварки.

Импульсный метод используется, главным образом, при сварке алюминия и нержавеющих сталей. Кроме того, этим методом часто сваривают никелевые и медные компаунды.

Самым большим преимуществом импульсной сварки является отсутствие брызг металла в сварном шве и его хороший внешний вид. При сварке импульсным методом алюминия и нержавеющих сталей снижается пористость. Импульсный метод облегчает сварку никелевых компаундов и других материалов, плохо поддающихся свариванию.

Импульсную сварку можно выполнять на универсальных сварочных машинах

Сварка с двойными импульсами

Сварка с двойными импульсами - это особая форма обычной импульсной сварки. Она позволяет регулировать пульсацию сварочного тока, а также скорость подачи проволоки. Метод двойных импульсов обеспечивает повышение качества сварного шва, улучшая его внешний вид и форму. Кроме того, он оказывает влияние на глубину проплавления сварного шва.

Частотой двойных импульсов называется число повторений двойного импульса за одну секунду. Частота также влияет на внешний вид и погонную энергию сварного шва. .

Сварку с двойными импульсами можно выполнять на универсальных сварочных машинах Kempact™ Pulse 3000 и Kemppi Pro Evolution.

Эффективная сварка MIG/MAG

Высокопроизводительной сваркой MAG называют технологически измененную сварку MIG/MAG, в процессе которой используются необычные параметры. Это позволяет увеличить скорость сварки и повысить производительность. Основное отличие от обычной сварки MIG/MAG заключается в составе защитного газа. К высокопроизводительным методам сварки MAG относятся методы T.I.M.E., Rapid Processing (Скоростная обработка), HI-Dep и Linfast.

Преимуществами высокопроизводительной сварки MAG являются её быстрота и отсутствие брызг металла, регулирование формы проплавления, малый объем выделяющихся паров и дыма, а также возможность применения для самых различных свариваемых материалов. Кроме того, преимуществом является низкая первоначальная стоимость по сравнению с достигаемым повышением производительности.

Уважаемые начинающие сварщики, эта статья написана для вас. Мы изучили все часто задаваемые вопросы о сварке в режимах TIG и MIG и сделали небольшую статью, в которой ответили на эти вопросы. Возможно, это поможет вам при работе с оборудованием.

Для аргонодуговой сварки TIG вам понадобится:

- Сварочный аппарат аргонодуговой сварки.

- Баллон с газом (Аргон или Гелий)

- Редуктор.

- Присадочный пруток.

На что в первую очередь стоит обратить внимание.

- Большинство аппаратов TIG варят металлы на постоянном токе DC. Если вам нужно варить алюминий – необходимо приобрести аппарат сваривающий металлы на переменном токе AC. Аппарат на постоянном токе DC никогда не будет варить алюминий! Только на переменном токе AC можно сваривать алюминий.

- TIG сваркой можно сваривать: сталь, алюминий, медь, титан и два разнородных металла. Этот процесс идеально подходит для сварки труднодоступных швов, швов формы S, углов. Сварка аппаратом TIG позволит выполнить очень тонкие и качественные швы, особенно там, где важно чтобы шов был не заметен. Так как вы сами контролируете весь процесс сварки с помощью сварочной горелки, вы сможете делать косметические швы, автомобильные, сваривать тонкие металлы.

- Газ. В 99% случаев вам понадобиться Аргон. Очень редко используют Гелий, например американская ассоциация сварщиков рекомендует использовать Гелий для сварки меди, но Гелий очень дорогой и по этому все используют Аргон. Газ нужен для того, чтобы в сварочную ванну не попадал воздух, который разрушит соединение. Аргон – инертный газ, он безвреден для дыхания и не взрывоопасен.

- . Как правило он продается в тубах. Когда вы поднесете горелку к металлу и по вольфрамовому электроду пойдет ток на изделия которые вы будете сваривать – вам необходимо будет подсовывать присадочный пруток. Ток будет расплавлять металл и присадочный пруток, который в свою очередь будет образовывать сварочный шов. По мере продвижения горелки шов будет остывать и сваривать прочно изделия.

- Редуктор. Вам понадобиться специальный , который присоединяется к баллону с газом.

- – перед тем как вы выбрать вольфрамовый электрод нужно понимать какой металл вы будете сваривать, в принципе есть универсальный вариант WC 20 (серый). Если вы будете сваривать алюминий, то кончик электрода нужно заточить в форме шарика, а если вы будете сваривать стальные изделия – нужно заточить в форме острого наконечника. Заточить электрод можно на любом шлифовальном станке.

Выбор покупателей. Аппараты TIG для сварки алюминия (переменный ток AC).

Для подбора диаметра сварочной проволоки ниже мы привели универсальную таблицу.

При расходе газа 20 л/мин. углекислота превращается в сухой лед. Что бы предотвратить замерзание редуктора, советуем вам приобретать регуляторы расхода газа с подогревом. Как правило, подогрев подключается к розетке 36В, которой оснащены большинство сварочных полуавтоматов.

При выборе аппарта обращайте внимание какой мксимальный диаметр проволоки вы можете использовать. Как правило, все "бытовые" аппараты имеют максимальный диаметр 1.0 мм. Настройки аппарата подогнаны под эту толщину сварочной проволоки и корректная работа аппарата возможна только при соблюдении этого диаметра. Промышленные аппараты могут варить более оолстой проволокой. Если вы берете аппарат в гараж или на дачу, вам достаточно будет аппарата который выдает до 140А. Многие производители делают такие аппараты с максимальным током до 180 Ампер.

Обычно покупается инверторная техника, но кому-то нравится рабоать трансформаторной. Например полуавтомат очень часто покупается в нашем интернет-магазине. Инверторный аппарат от компании может сваривать алюминий.

Новые статьи

- Русско-португальский разговорник для туристов (путешественников) с произношением

- Португальский язык для туристов

- Какие основные различия испанского языка в Испании и Латинской Америке?

- Датско-русские онлайн-переводчики Датский язык переводчик

- Чем отличается португальский язык от испанского

- Транзитный сатурн в оппозиции к натальному сатурну Оппозиция Луна – Сатурн в радиксе мужчины

- Гороскоп работы и денег

- Защита от сглаза и зависти поможет сохранить то, что дорого Как ставить защиту от

- Что значит, если снится сон во сне?

- Китайский гороскоп БЫК (Вол)

Популярные статьи

- Травяные чаи при боли в горле

- Что делать при поносе и температуре у взрослого

- Гадание на воске: правильное толкование фигур Порядок проведения гадания

- Совместимость лунных рыб Кто подходит женщине с луной в рыбах

- Что любит Скорпион в сексе?

- Снилось сосед спускается со стремянки по ванге

- Краткий курс теоретической механики

- Подготовка к ЕГЭ по математике (профильный уровень): задания, решения и объяснения

- Софийско-успенский собор в тобольске

- Полтавская епархия подтвердила свою верность канонической упц