Почему на различных участках среднего шва. Сварка в различных пространственных положениях

Сварочные швы разделяют по такой характеристике, как протяженность. В этом плане, все швы можно разделить на три отдельные группы. Таким образом, имеем:

К ороткие швы, протяженностью 250-300 мм;

Ш вы средней длины, протяженность которых составляет 300-1000 мм;

Д линные швы, длина которых составляет 1000 мм и более.

Все три категории имеют свои особенности, и поэтому свариваются по-своему. Так, например, короткие швы свариваются от начала к концу лишь в одном направлении. Средние швы сваривают несколькими участками. При этом длина участка выбирается такой, чтобы на нем можно было полностью выварить два, три, четыре электрода. Сварка участков начинается в центре шва и ведется от средины к ее концам. Или же это происходит обратноступенчатым способом, то есть от одного края к другому.

Длинные же швы очень широко применяются в таких отраслях, как резервуаростроение. То есть, на тех участках, где необходимо сварить трубы или цистерны большого диаметра, длины и так далее. Например, это также может быть сфера судостроения. В таких случаях, сварка проходит, как правило, вразбивку, при помощи обратноступенчатого способа.

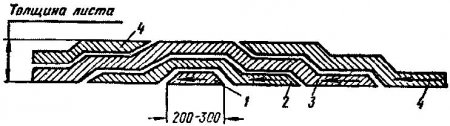

Также, достаточно распространенной и характерной является сварка металлов большой толщины. Как правило, в этих случаях используются многослойные швы, которые рекомендуют сваривать, так называемым, методом «горка» или же каскадным методом. Во время сварки «горкой» наноситься первый слой шва на участке, длиной около 200-300 мм. После этого, рабочую поверхность очищают, удаляя окалины и шлак, после чего, приступают к нанесению второго слоя. Это делается таким образом, чтобы длина второго слоя была в два раза больше первого. В конце концов, отступив от конца второго слоя, также на 200-300 мм, наноситься третий сварочный шов. Таким образом, образуется сварочный шов, который располагается в обе стороны от центральной точки, при помощи коротких швов.

Каскадный же метод сварки используется при толщине сварных листов более 25 мм, и данный способ является разновидностью предыдущего метода. Если же вы имеете дело с листами, толщина которых превышает 60 мм, в таком случае целесообразнее пользоваться сварочными автоматами, которые будут сообщать электродной проволоке поперечные и возвратно-поступательные передвижения. Таким образом, сварка металла большой толщины является достаточно трудоемкой, при использовании любого возможного метода сварки.

Вопрос 1. Устройство и назначение сварочного трансформатора.

Для дуговой сварки используют как переменный, так и постоянный сварочный ток. В качестве источника переменного сварочного тока применяют сварочные трансформаторы, а постоянного - сварочные выпрямители и сварочные преобразователи.

Источник питания сварочной дуги – сварочный трансформатор - обозначается следующим образом:

ТДМ-317, где:

Т - трансформатор;

Д - для дуговой сварки;

М - механическое регулирование;

31 - номинальный ток 310 А;

7 - модель.

Сварочный трансформатор служит для понижения напряжения сети с 220 или 380 В до безопасного, но достаточного для легкого зажигания и устойчивого горения электрической дуги (не более 80 В), а также для регулировки силы сварочного тока.

Трансформатор (рис. 22) имеет стальной сердечник (магнитопровод) и две изолированные обмотки. Обмотка, подключенная к сети, называется первичной, а обмотка, подключенная к электрододержателю и свариваемому изделию, - вторичной. Для надежного зажигания дуги вторичное напряжение сварочных трансформаторов должно быть не менее 60-65 В; напряжение при ручной сварке обычно не превышает 20-30 В.

8 нижней части сердечника 1 находится первичная обмотка 3, состоящая из двух катушек, расположенных на двух стержнях. Катушки первичной обмотки закреплены неподвижно. Вторичная обмотка 2, также состоящая из двух катушек, расположена на значительном расстоянии от первичной. Катушки как первичной, так и вторичной обмоток соединены параллельно. Вторичная обмотка - подвижная и может перемещаться по сердечнику при помощи винта 4, с которым она связана, и рукоятки 5, находящейся на крышке кожуха трансформатора.

Регулирование сварочного тока производится изменением расстояния между первичной и вторичной обмотками. При вращении рукоятки 5 по часовой стрелке вторичная обмотка приближается к первичной, магнитный поток рассеяния и индуктивное сопротивление уменьшаются, сварочный ток возрастает. При вращении рукоятки против часовой стрелки вторичная обмотка удаляется от первичной, магнитный поток рассеяния растет (индуктивное сопротивление увеличивается) и сварочный ток уменьшается. Пределы регулирования сварочного тока - 65-460 А. Последовательное соединение катушек первичной и вторичной обмоток позволяет получать малые сварочные токи с пределами регулирования 40-180 А. Диапазоны тока переключают выведенной на крышку рукояткой.

Рис. 22. Сварочный трансформатор:

а - внешний вид; б - схема регулирования сварочного тока

Свойства источника питания определяются его внешней характеристикой, представляющей кривую зависимости между током (I) в цепи и напряжением (U) на зажимах источника питания.

Источник питания может иметь внешнюю характеристику: возрастающую, жесткую, падающую.

Источник питания для ручной дуговой сварки имеет падающую вольт-амперную характеристику.

Напряжение холостого хода источника питания - напряжение на выходных клеммах при разомкнутой сварочной цепи.

Номинальный сварочный ток и напряжение – ток и напряжение, на которые рассчитан нормально работающий источник.

Вопрос 2. Способы заполнения шва по сечению.

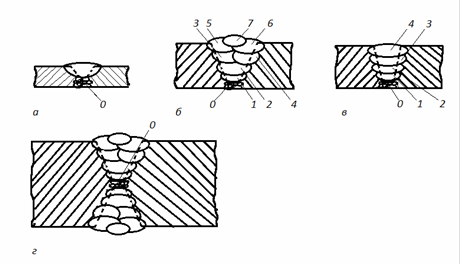

По способу заполнения по сечению швы:

однопроходные, однослойные (рис. 23, а);

многопроходные многослойные (рис. 23, б);

многослойные (рис. 23, в).

Рис. 23. Сварные швы по заполнению сечения шва

Если число слоев равно числу проходов дугой, то такой шов называют многослойным .

Если некоторые из слоев выполняют за несколько проходов, то шов многопроходный .

Многослойные швы чаще применяют в стыковых соединениях, многопроходные - в угловых и тавровых.

Для более равномерного нагрева металла шва по всей его длине швы выполняют:

двойным слоем;

каскадом;

блоками;

горкой.

В основу всех этих способов положен принцип обратно-ступенчатой сварки.

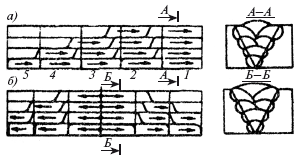

Сущность способа двойного слоя заключается в том, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака: сварка на длине 200-400 мм ведется в противоположных направлениях. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной 15-20 мм, обладающего значительной жесткостью.

При толщине стальных листов 20-25 мм и более для предотвращения трещин применяют сварку:

каскадом;

блоками;

поперечной горкой.

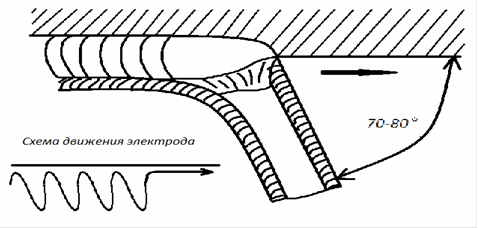

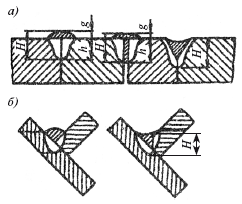

Заполнение многослойного шва для сварки горкой и каскадом производится по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200°С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью, и трещин не образуется. Длина ступени при каскадной сварке равна 200-400 мм (рис. 24, а).

При сварке блоками многослойный шов сваривают отдельными ступенями, промежутки между ними заполняют по всей толщине слоями (рис. 24, б).

При соединении деталей из закаливающихся при сварке сталей рекомендуется применять сварку блоками. Из незакаливающихся (низкоуглеродистых) сталей - лучше выполнить сварку каскадом.

Рис. 24. Заполнение шва по сечению:

а - каскадом; б – блоками

Рис. 25. Сварка горкой

Таким образом, выполняют сварку (заполнение разделки) в обе стороны от центральной горки короткими швами. Каскадный метод является разновидностью метода горки.

При сварке методом горки (рис. 25) на участке 200-300 мм накладывают первый слой, после очистки его от шлака на него накладывают второй слой, по длине в 2 раза больший, чем первый. Затем, отступив от начала второго слоя на 200-300 мм, производят наплавку третьего слоя и т. д.

3. Задача. Объясните влияние серы и фосфора на качество сварного шва.

Сера и фосфор являются вредными примесями стали и чугуна. Их избыточное количество вызывает образование трещин в сварном шве. Сера вызывает трещины в горячем состоянии шва (явление красноломкости), фосфор - в холодном (явление хладноломкости).

Мелитопольский Профессиональный Лицей

Железнодорожного Транспорта

По сварке

на тему:

Выполнил:

Учащийся группы ТУ-6

Проверил:

Иванов О.К

Мелитополь - 2014 г

Введение

Способы выполнения сварных швов по длине и сечению

Сварка стыковых швов

Сварка угловых швов

Сварка металла большой толщины

Сварка тонколистового металла

Строительные материалы: строительный кирпич и мелкие стеновые блоки

Строительный кирпич

Мелкие стеновые блоки

Требования, предъявляемые к системам отопления

Заключение

Список использованной литературы

Введение

В настоящее время рабочие профессии востребованы во всех отраслях промышленности. С развитием экономики государства повышается спрос на высококвалифицированных специалистов (сварщиков, строителей, монтажников и т.д.). Постоянное внедрение новых технологий, увеличение объема работ, расширение материальной базы требует повешенного внимания к подготовке, переподготовке, повышении квалификации специалистов данных профессий.

Сварка металла представляет собой технологический процесс получения неразъемного соединения за счет установления межатомных или межмолекулярных связей или диффузии. Применяют ее для соединения однородных и разнородных металлов и их сплавов, металлов с некоторыми неметаллическими материалами (керамикой, стеклом и др.), а также пластмасс. Сварка является экономически выгодным, высокопроизводительным и в значительной степени механизированным технологическим процессом. Она широко применяется практически во всех отраслях машиностроения и строительной промышленности, в судостроении при изготовлении цельносварных корпусов судов.

Все здания и инженерные сооружения возводятся из разнообразных строительных материалов, поэтому правильный их выбор, умение оценить их качество и степень сохранности и обеспечить нормальные условия эксплуатации конструкций из этих материалов - все это необходимо для строителей любой специальности.

Трудно назвать отрасль народного хозяйства, в которой не применялась бы тепловая энергия. Обеспечение нормальных микроклиматических условий в помещениях жилых, общественных зданий и зданий промышленного назначения, обеспечение нормального хода технологических процессов в промышленности, обеспечение чистоты атмосферы в помещениях и на рабочих местах - далеко не полный перечень сторон разнообразной деятельности и жизни человека, требующих применения тепловой энергии. Поэтому так остро поставлены вопросы развития техники теплогазоснабжения и вентиляции.

Дипломная работа состоит из введения, трех частей, заключения и списка использованной литературы. В первой части рассмотрим способы выполнения сварных швов по длине и сечению, а именно технику сварки стыковых и угловых швов, технику сварки металла большой толщины и тонколистового металла в различных пространственных положениях. Во второй - виды строительных материалов - строительные кирпичи и мелкие стеновые блоки (назначении, размеры, виды кладки, растворы). Третья часть посвящена требованиям, предъявляемым к системам отопления.

Способы выполнения сварных швов по длине и сечению

Сварка в различных пространственных положениях

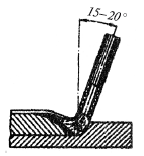

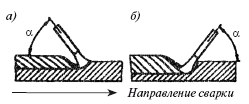

Сварка начинается с зажигания сварочной дуги, которое происходит при кратковременном касании концом электрода изделия. Благодаря протеканию тока короткого замыкания - методом «впритык» или скользящим движением конца электрода с кратковременным касанием изделия - методом «спички» (рис. 1). При обрыве дуги повторное зажигание ее осуществляется впереди кратера на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений, скопившихся в кратере. После этого сварку ведут в нужном направлении.

Рис. 1 Зажигание сварочной дуги: а - кратковременным прикосновением электрода к поверхности изделия; б - чирканьем конца электрода о поверхность изделия.

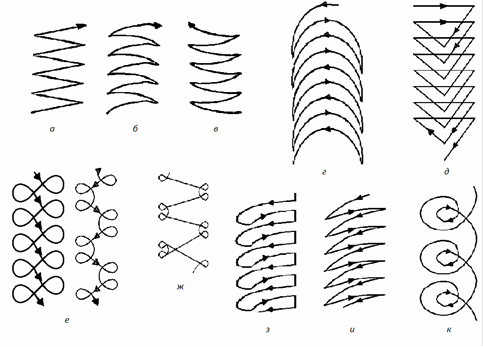

Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика. Дугу перемещают таким образом, чтобы обеспечивалось проплавление свариваемых кромок и получалось требуемое качество наплавленного металла при хорошем формировании шва. Это достигается поддержанием дуги постоянной длины и соответствующим перемещением конца электрода (рис. 2). При ручной сварке длина дуги в зависимости от марки и диаметра электрода, условий сварки составляет 0,5-1,2 диаметра электрода. Большое увеличение дуги приводит к снижению глубины провара, ухудшению качества шва, увеличению разбрызгивания, а иногда и к порообразованию; значительное уменьшение - к ухудшению формирования и короткому замыканию.

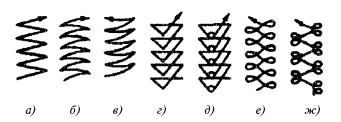

Рис. 2. Основные виды траектории поперечных движений рабочего конца электрода

При отсутствии поперечных колебательных движений конца электрода ширина валика равна 0,8-1,5 d электрода. Такие швы (или валики) называют узкими, или ниточными. Их применяют при сварке тонкого металла и при наложении первого слоя в многослойном шве. Получение средних швов (или валиков), ширина которых обычно не более 2-4 d электрода, возможно за счет колебательных движений конца электрода. Основные варианты колебательных движений конца электрода показаны на рисунке 2. Движения, не способствующие усиленному прогреву обеих свариваемых кромок - на рис. 2, в-ж; способствующие усиленному прогреву одной кромки - на рис. 2, з-и; способствующие прогреву корня шва - на рис. 2, к.

Сварку нужно стремиться выполнять в нижнем положении, так как при этом создаются наиболее благоприятные условия для получения швов хорошего качества. В этом положении расплавленный металл переносится в сварочную ванну, которая занимает горизонтальное положение, в направлении силы тяжести. Более того, сварку в нижнем положении выполнять удобнее и легче наблюдать за процессом.

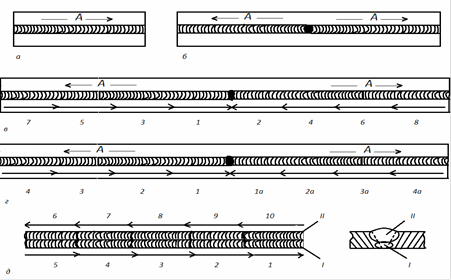

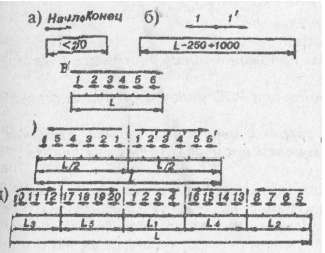

Существуют различные способы сварки швов по длине и сечению. Выбор их зависит от длины шва и толщины свариваемого металла. Условно принято швы длиной до 250 мм называть короткими, 250-1000 мм - средними, более 1000 мм - длинными.

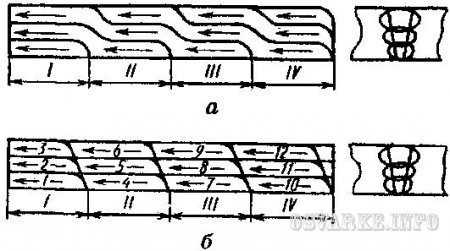

Рис. 3. Сварка швов различной протяженности: а - короткий шов; б - средний шов; в-д - длинные швы; I, II - слои шва; 1-10 - порядок и направление сварки участков шва; А - общее направление сварки

Короткие швы сваривают на проход, т. е. при неизменном направлении сварки, от одного конца шва к другому (рис. 3, а); швы средней длины - от середы соединения к концам (рис. 3, б); длинные швы - обратноступенчатой сваркой, при которой сварный шов выполняется следующими один за другими участками а направлении, обратном приращению шва (рис. 3, в). Длина ступени (участка) принимается в пределах 100-350 мм, причем более короткие ступени назначают при сварке тонкого металла и более длинные - при сварке толстого металла.

Обратноступенчатая сварка ведется преимущественно при общем направлении А от середины к концам и может выполнятся одним или двумя сварщиками (рис. 3, г, участки 1 и 1а, 2 и 2а и т.д.).

При многослойных швах (рис. 3, д) также используется обратноступенчатая сварка, при этом смежные участки вышележащих слоев выполняют в направлении обратном сварке нижележащих швов. Концы швов смежных участков должны быть смещены относительно друг друга на 25-30 мм.

Сварка швов в положении, отличных от нижнего, имеет ряд особенностей.

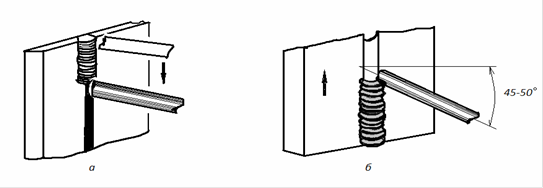

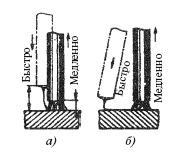

При сварке в вертикальном положении металл в сварочную ванну переносится перпендикулярно силе тяжести. Поэтому сварка покрытыми электродами должна выполняться по возможности наиболее короткой дугой. При этом диаметр электродов должен быть не более 4-5 мм, а ток на 15-20% ниже значений тока при сварке в нижнем положении. При переходе металла электрода в сварочную ванну количество жидкого металла в ней увеличивается и под действием силы тяжести металл может вытечь. Поэтому электрод необходимо быстро отвести в сторону, чтобы металл затвердел. Сварку вертикальных швов веду сверху вниз (рис. 4 а) или снизу вверх (рис. 4 б).

Рис. 4. Схема сварки вертикальных швов: а - сверху вниз; б - снизу вверх

Более удобной является сварка снизу вверх, когда дуга возбуждается в самой нижней точке, где образуется площадка для затвердевшего металла, на которой удерживаются следующие капли расплавленного металла. Выполнять сварку сверху вниз значительно труднее, чем снизу вверх. Обычно этот метод применяется для сварки тонкого металла. В начале сварки электрод располагают перпендикулярно поверхности и дуга возбуждается в верхней точке шва. После появления заметной капли жидкого металла на свариваемой поверхности электрод наклоняют вниз под углом 10-15˚, а дугу направляют на расплавленный металл.Горизонтальные швы сваривать труднее, чем вертикальные, поэтому их выполняют сварщики более высокой квалификации. Чтобы расплавленный металл не мог стечь, кромки на нижнем листе не скашивают, а сварку начинают на кромке нижнего листа, затем проваривают корень шва и переносят дугу на кромку верхнего листа (рис. 5). При наложении верхних уширенных валиков поперечные колебания конца электрода совершают под углом 45˚ к оси шва. Сварку ведут электродами тех же диаметров и на тех же режимах, что и сварку вертикальных швов.

По технике выполнения сварка потолочных швов наиболее трудная. В данном случае сила тяжести препятствует переносу капель металла электрода в сварочную ванну и они стремятся стечь вниз. Преодолеть силу тяжести и удержать расплавленный металл от вытекания можно при небольшом объеме сварной ванны. Для этого сварку осуществляют электродами диаметром не более 4 мм при силе тока на 20-25% меньше, чем при сварке в нижнем положении короткой дугой и узкими валиками. Дуга должна быть как можно короче для перехода капель металла электрода в металл шва (рис. 6).

Рис. 6. Сварка потолочных швов

Сварка стыковых швов

Стыковые соединения без скоса кромок сваривают уширенным швом с одной или двух сторон стыка.

Стыковые соединения с разделкой кромок выполняют однослойными (однопроходными) или многослойными (многопроходными), в зависимости от толщины металла и формы подготовки кромок (рис. 7).

Рис. 7. Сварка стыковых швов: а-г - формы поперечных сечений швов; 1-7 - порядок выполнения слоев шва; 0 - подварочный шов

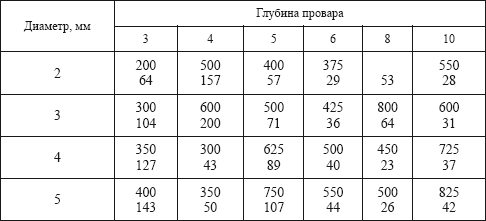

Таблица 1 Число слоев при сварке стыковых и угловых швов

Сварку многослойных швов начинают, тщательно проваривая корень шва электродом диаметром не более 4 мм, а последующие швы направляют уширенными валиками, используя электроды большего диаметра.

В ответственных конструкциях корень шва удаляют вырубкой, зубилом или газовым резаком для поверхностной резки, а затем накладывают подварочный шов.

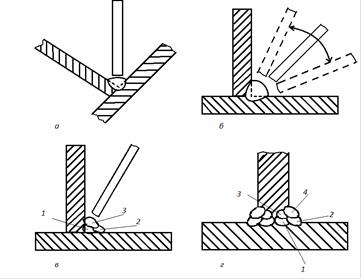

Сварка угловых швов

Наилучшие результаты при сварке угловых швов обеспечиваются при установке плоскостей соединяемых элементов в положении «в лодочку» (рис. 8, а), т.е. под углом 45 к горизонтали. При этом достигается хорошее проплавление угла и стенок элементов без опасности подреза или непровара, а также создается возможность наплавлять за один проход швы большего сечения. Однако не всегда можно установить соединяемые элементы в положение «в лодочку».

Рис. 8. Сварка угловых швов: а-г - формы поперечных сечений и положение деталей при сварке; 1-4 - порядок выполнения слоев шва

В ряде случаев соединяемые элементы занимают иное (рис. 8, б-г) положение в пространстве. Сварка таких угловых швов сопровождается дополнительными сложностями, так как возможны непровары вершины угла соединения или горизонтальной стенки, а также подрезы стенки вертикального элемента. В этих случаях катеты однослойного углового шва не должны превышать 8 мм. Швы с катетами свыше 8 мм выполняют в два слоя и более.

Угловые швы таврового соединения с двумя симметричными скосами одной кромки сваривают в один слой или в несколько слоев в зависимости от толщины свариваемого металла.

Технология сварки угловых швов в вертикальном и потолочном положениях существенно не отличается от сварки стыковых швов со скосом кромок. Для обеспечения необходимого провара вершины угла первый слой выполняют электродами диаметром 3-4 мм.

При сварке угловых швов нахлесточных соединений нельзя допускать излишнего проплавления (подреза) кромки верхнего элемента и наплыва металла (при недостаточном сплавлении) на плоскость нижнего элемента.

Текущая страница: 9 (всего у книги 17 страниц) [доступный отрывок для чтения: 12 страниц]

3. Выбор режимов при ручной дуговой сварке

Качество сварных швов при ручной дуговой сварке зависит от квалификации сварщика. Сварщик должен уметь быстро зажигать дугу, поддерживать необходимую ее длину, равномерно перемещать дугу вдоль кромок свариваемого изделия, выполнять необходимые колебательные движения электродом при сварке и т. д.

Наиболее широкое распространение получила ручная дуговая сварка (РДС) покрытыми металлическими плавящимися электродами на постоянном и переменном токе.

При правильно выбранных режимах РДС в нижнем положении можно обеспечить качественный провар металла шва до 3-4 мм. Чтобы избежать непровара металла шва при РДС металла больших толщин и добиться хорошего формирования шва, применяют различную форму разделки кромок деталей.

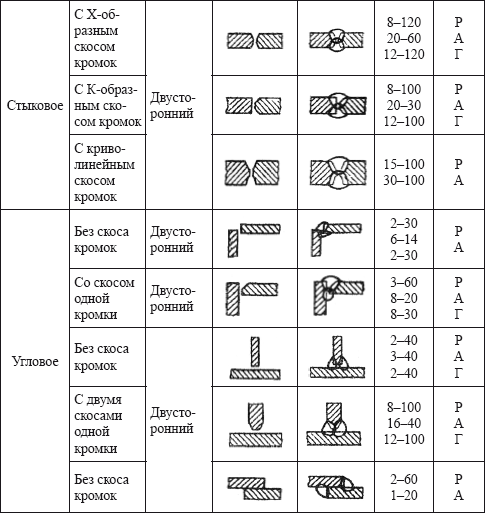

Формы подготовки кромок в зависимости от толщины свариваемых деталей и различных способов сварки приведены в табл. 32.

Таблица 32

Формы подготовки кромок в зависимости от толщины свариваемых деталей

Примечание. Р – ручная сварка; А – автоматическая сварка; Г – сварка в среде СО2.

При выборе формы подготовки кромок деталей сварных соединений наряду с необходимостью обеспечения провара учитывают технологические и экономические условия процесса сварки. Так, стыковые соединения с V-образным скосом кромок рекомендуется применять на металле толщиной 3-26 мм. При большой толщине резко возрастает масса наплавленного металла. При толщине металла до 60 мм применяется Х-образный скос кромок. В последнем случае количество наплавленного металла по сравнению с наплавленным металлом при V-образном скосе кромок уменьшается почти в 2 раза. Это также приводит к уменьшению напряжений в шве и уменьшению деформаций сварного соединения.

Режимом сварки называют совокупность характеристик сварочного процесса, обеспечивающих получение сварных швов заданных размеров, форм и качества. При РДС такими характеристиками являются: диаметр электрода, сила сварочного тока, напряжение дуги, скорость сварки, род тока, полярность и др. Примерное соотношение между диаметром электрода и толщиной листов свариваемого изделия приведено ниже:

При сварке многопроходных швов стремятся сварку всех проходов выполнять на одних и тех же режимах. Исключением является первый проход. При ручной сварке многопроходных швов первый проход выполняется, как правило, электродами диаметром 3-4 мм, так как применение электродов большего диаметра затрудняет провар корня шва.

Для приближенных расчетов силы сварочного тока на практике пользуются формулой:

где d – диаметр стержня электрода, мм;

k – коэффициент, принимаемый в зависимости от диаметра электрода:

![]()

При недостаточном сварочном токе дуга горит неустойчиво, а при чрезмерном токе электрод плавится слишком интенсивно, вследствие чего возрастают потери на разбрызгивание, ухудшается формирование шва. Допустимая плотность тока зависит от диаметра электрода и вида покрытия. Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения.

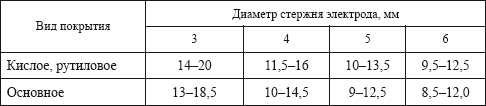

Вид покрытия оказывает влияние на скорость плавления электрода. Величины допускаемой плотности тока в электроде в зависимости от диаметра стержня и вида покрытия приведены в табл. 33.

Таблица 33

Допустимая плотность тока (А/мм2) в электроде при ручной дуговой сварке

Напряжение дуги при РДС изменяется в пределах 20-36 В и при проектировании технологических процессов ручной сварки не регламентируется.

Скорость сварки выбирают с учетом необходимости получения слоя наплавленного металла, с определенной площадью поперечного сечения. Скорость сварки подбирают опытным путем при сварке пробных образцов.

Род и полярность сварочного тока зависят в основном от толщины металла и марки электрода. Малоуглеродистые и низколегированные стали средней и большой толщины чаще сваривают на переменном токе.

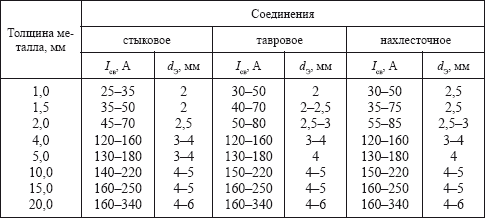

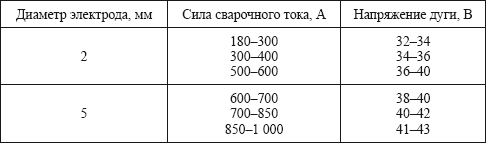

Ориентировочные режимы сварки конструкционных сталей приведены в табл. 34.

Таблица 34

Ориентировочные режимы сварки конструкционных сталей

Контрольные вопросы:

1. Для чего применяются различные формы разделки кромок?

3. Что понимают под режимом сварки?

4. Каково влияние различных характеристик на режимы сварки?

4. Способы выполнения швов по длине и сечению

Для начинающего сварщика очень важно овладеть навыком зажигания дуги. Зажигание дуги выполняется кратковременным прикосновением конца электрода к изделию или чирканьем концом электрода о поверхность металла (рис. 64).

«Ведут» дугу таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва. Основные, наиболее широко применяемые способы перемещения конца электрода при РДС приведены на рис. 65.

Существуют различные способы выполнения швов по длине и сечению. Выбор способа выполнения швов определяется длиной шва и толщиной свариваемого металла. Условно считают швы длиной до 250 мм короткими, длиной 250-1 000 мм – средними, а более 1 000 мм – длинными (рис. 66).

Рис. 64. Способы зажигания дуги плавящимся покрытым электродом: а – прикосновение электрода в точке; б – чирканье концом электрода о поверхность металла

Рис. 65. Основные способы перемещения конца электрода при РДС: а, б, в, г – при обычных швах; д, е, ж – при швах с усиленным прогревом кромок

Рис. 66. Способы выполнения шва: а – сварка швов «на проход»; б – сварка швов средней длины; в – сварка швов обратноступенчатым способом; г, д – сварка длинных швов

Короткие швы по длине обычно сваривают «на проход» (рис. 66, а). Швы средней длины сваривают от середины к краям (рис. 66, б) либо обратноступенчатым способом (рис. 66, в). Длинные швы однопроходных стыковых соединений и первый проход многопроходных швов сваривают от середины к концам обратноступенчатым способом (рис. 66, г), а в соединениях с угловыми швами также от середины к концам обратноступенчатым способом (рис. 66, д).

Обратноступенчатая сварка является наиболее эффективным методом уменьшения остаточных напряжений и деформаций.

Предыдущий шов остывает до температуры 200-300 °С. При охлаждении одновременно с уменьшением ширины шва уменьшается и первоначально расширенный зазор, именно поэтому остаточные деформации становятся минимальными.

При сварке стыковых или угловых швов большого сечения шов выполняется несколькими слоями (рис. 67). При этом каждый слой средней и верхней части шва может выполняться как за один проход (рис. 67, а), так и за два и более проходов (рис. 67, б).

С точки зрения уменьшения остаточных деформаций сварка за один проход предпочтительнее. Если ширина шва достигает 14-16 мм, то чаще применяется многопроходный способ сварки швов.

При сварке металла большой толщины (> 15 мм) выполнение каждого слоя «на проход» является нежелательным. Такой способ приводит к значительным деформациям и образованию трещин в первых слоях, так как первый слой успевает остыть. Для предотвращения образования трещин заполнение разделки кромок при РДС следует производить каскадным методом или «горкой». В этом случае каждый последующий слой накладывается на еще не успевший остыть предыдущий слой, что позволяет снизить сварочные напряжения и деформации. Схемы заполнения разделки кромок каскадным методом и «горкой» приведены на рис. 68, а, б.

![]()

Рис. 67. Многослойные швы: а – сварной многослойный шов, выполненный за один проход; б – многослойный шов, выполненный за несколько проходов; I-IV – количество слоев сварных швов; 1-7 – количество проходов.

Рис. 68. Схема заполнения разделки кромок при

РДС металла большой толщины: а – каскадный метод; б – метод заполнения разделки «горкой»

При каскадном методе заполнения шва весь шов разбивается на короткие участки в 200 мм, и сварка каждого участка производится таким методом. По окончании сварки первого слоя первого участка, не останавливаясь, продолжают выполнение первого слоя на соседнем участке. При этом каждый последующий слой накладывается на неуспевший остыть металл предыдущего слоя.

Сварка «горкой» является разновидностью каскадного способа и ведется двумя сварщиками одновременно, от середины к краям. Эти оба метода выполнения шва представляют собой обратноступенчатую сварку не только по длине, но и по сечению шва.

Прежде чем приступить к сварке, необходимо ознакомиться с технической документацией. Процесс изготовления любой конструкции представлен в технологических картах. Кроме технологических карт к технологическому процессу прилагаются чертежи изделия: общий вид и деталировка с необходимыми пояснениями и техническими условиями. На общем виде указываются обозначения сварных швов. При РДС малоуглеродистых сталей в зависимости от прочностных показателей металла широко используют электроды с рутиловым покрытием типов Э42 и Э46, например, АНО-6, АНО-4 и др. Для сварки ответственных стальных конструкций применяют электроды с основным покрытием типов Э42А и Э46А, например: УОНИ-13/45, СМ-11, Э-138/45Н и др.

Контрольные вопросы:

1. Как различаются сварные швы по длине?

2. Что дает обратноступенчатая сварка?

3. Какие существуют методы наложения швов при сварке металла большой толщины?

4. Какие электроды применяются при РДС малоуглеродистых сталей?

5. Особенности выполнения сварных швов в положениях, отличных от нижнего. Способы повышения производительности сварки

Сварка швов в вертикальном положении затруднена, так как металл сварочной ванны под воздействием силы тяжести стекает вниз. Для уменьшения воздействия силы тяжести на металл сварочной ванны сокращают объем самой сварочной ванны путем снижения сварочного тока на 15-20 %. Диаметр электрода не должен превышать 4-5 мм.

Сварка вертикальных швов (рис. 69) выполняется снизу вверх (рис. 69, а) или сверху вниз (рис. 69, б). Наиболее удобной является сварка снизу вверх. При этом дуга возбуждается в самой нижней точке шва. Как только нижняя часть сварочной ванночки начинает кристаллизоваться, образуется площадка, на которой удерживаются капли металла; электрод отводится чуть вверх и располагается углом вперед.

При сварке сверху вниз в начальный момент электрод располагается перпендикулярно к поверхности, и дуга возбуждается в верхней точке шва, после образования капли жидкого металла на детали, электрод наклоняется под углом 10-15° так, чтобы дуга была направлена на расплавленный металл. При сварке сверху вниз глубина проплавления значительно меньше, поэтому она применяется, как правило, при сварке тонкого металла.

Рис. 69. Сварка вертикальных швов:

а – снизу вверх; б – сверху вниз; 1, 2 – положения электрода

Для улучшения формирования шва при сварке вертикальных швов должна поддерживаться короткая дуга. При сварке снизу вверх поперечные колебания не производятся или они должны быть очень незначительными.

Сварка горизонтальных швов сложнее, чем сварка вертикальных швов. Она выполняется сварщиками высокой квалификации.

Повышение производительности труда при ручной сварке может быть достигнуто за счет организационных и технических мероприятий.

При ручной сварке штучными электродами необходимо устройство пунктов питания сварочным током для быстрого переключения сварочных проводов. Не менее важным мероприятием является применение электрододержателей для быстрой смены электродов, а также приспособлений для ускоренного поворота деталей и т. д.

Разработка технических мероприятий связана с внедрением новейших способов сварки или усовершенствованием сварочного оборудования и технологии сварки. Вместо V-образной разделки кромок желательно применять Х-образную. Целесообразно применять электроды с большим коэффициентом наплавки, например, электрод МР-3 имеет коэффициент наплавки 8,5 г/(Ач), а электрод ИТС-1 – 12 г/(А-ч) при прочих равных характеристиках.

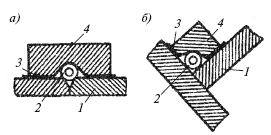

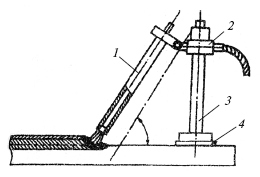

Для повышения производительности РДС можно повышать сварочный ток до верхнего предела, рекомендуемого для данного диаметра электрода, можно производить сварку опиранием на чехольчик, трехфазной дугой, наклонным или лежачим электродом. При сварке двухсторонних угловых швов на постоянном токе можно сваривать одновременно с двух сторон методом «дуга в дугу» и т. д. Некоторые способы сварки показаны на схематических рисунках (рис. 70, 71, 72).

Рис. 70. Сварка наклонным электродом с опиранием на чехольчик

Рис. 71. Сварка лежачим электродом: 1 – свариваемые детали; 2 – лежачий электрод; 3 – бумажная изоляция; 4 -медный брусок

Рис. 72. Схема сварки наклонным электродом:

1 – электрод; 2 – обойма; 3 – штатив; 4 – изолирующая подкладка

Контрольные вопросы:

1. Охарактеризуйте особенности сварки вертикальных швов.

2. Расскажите о способах повышения производительности труда сварщиков.

6. Наплавка

Большое количество деталей машин и механизмов выходит из строя в процессе эксплуатации вследствие тирания, ударных нагрузок, эрозии и т. д. Современная техника располагает различными методами восстановления и упрочнения деталей для повышения срока их службы.

Одним из методов восстановления и упрочнения деталей является наплавка. Наплавка – это нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением. Различают наплавку восстановительную и изготовительную.

Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок к составу и механическим свойствам основному металлу.

Изготовительная наплавка служит для получения многослойных изделий. Такие изделия состоят из основного металла (основы) и наплавленного рабочего слоя. Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придает особые заданные свойства: износостойкость, термостойкость, коррозионную стойкость и т. д. Таким образом наплавку производят не только при восстановлении изношенных, но и при изготовлении новых деталей машин и механизмов.

Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат конусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т. д. Наплавку можно производить почти всеми известными способами сварки плавлением. Каждый способ набавки имеет свои достоинства и недостатки. Важнейшие требования, предъявляемые к наплавке, заключаются в следующем:

минимальное проплавление основного металла;

минимальное значение остаточных напряжений и деформаций металла в зоне наплавки;

занижение до приемлемых значений припусков на последующую обработку деталей.

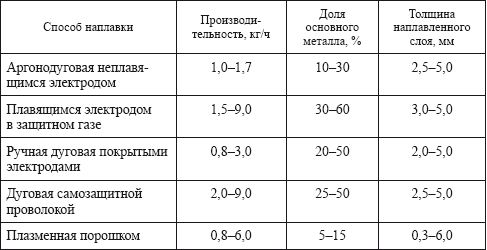

Однако не все способы наплавки могут обеспечить выполнение предъявляемых требований. Выбор способа наплавки определяется возможностью получение наплавленного слоя требуемого состава и механических свойств, а также характером и допустимой величиной износа. На выбор способа наплавки оказывают влияние размеры (конфигурация деталей, производительность и доля основного металла в наплавленном слое. Для примера приведем табл. 35.

Таблица 35

Сравнительные характеристики некоторых способов наплавки:

Несмотря на невысокие показатели приведенных характеристик ручная дуговая наплавка штучными электродами является наиболее универсальным способом, пригодным для наплавки деталей различных сложных форм, и может выполняться во всех пространственных положениях.

Для наплавки используют электроды диаметром 3-6 мм. При толщине наплавленного слоя до 1,5 мм применяются электроды диаметром 3 мм, а при большей толщине – диаметром 4-6 мм.

Для обеспечения минимального противления основного металла при достаточной устойчивости дуги плотность тока составляет 11 – 12 А/мм2.

Основными достоинствами ручной дуговой наплавки являются универсальность, возможность выполнения сложных наплавочных работ в труднодоступных местах. Для выполнения ручной дуговой наплавки используется обычное оборудование сварочного поста.

К недостаткам ручной дуговой наплавки можно отнести относительно низкую производительность, тяжелые условия труда из-за повышенной загазованности зоны наплавки, а также сложность получения необходимого качества наплавленного слоя и большое проплавление основного металла.

Для ручной дуговой наплавки применяют как специальные наплавочные электроды, так и обычные сварочные, предназначенные для сварки легированных сталей. Выбор электрода для наплавки определяется составом основного металла.

Например, для наплавки слоя низколегированной стали с содержанием углерода менее 0,4 % применяются электроды следующих марок: ОЗН-250У, ОЗН-ЗООУ, ОЗН-350У, ОЗН-400У и др. В маркировке буква Н обозначает «наплавочный». Для наплавки слоя низколегированной стали с содержанием углерода более 0,4 % применяются электроды: ЭН60М, ОЗШ-3, 13КН/ЛИВТ и др.

При дуговой наплавке неплавящимися электродами применяются литые присадочные прутки: Пр-С1, Пр-С2, Пр С27, ПрВЗК, Пр-ВЗК-Р и др. (Пр – обозначает пруток).

Для восстановления размеров изношенных деталей помимо электродов и присадочных прутков применяют наплавочные проволоки: Нп-30, Нп-40, Нп-50 и др. Для наплавки штампов применяют легированные наплавочные проволоки: Нп-45Х4ВЗФ, Нп-45Х2В8Т и др. (Нп – обозначает наплавочная).

Для износостойкой наплавки широкое применение находят порошковые проволоки в соответствии с нормативными документами, например, для наплавки деталей, работающих в условиях абразивного изнашивания с умеренными ударными нагрузками, применяют порошковые проволоки следующих марок: ПП-Нп-200Х12М, ПП-Нп-200Х12ВФ и др. (ПП – обозначает проволока порошковая).

Для плазменной наплавки комбинированной дугой вольфрамовым электродом широко применяются наплавочные порошки. Порошки изготавливаются на основе железа, никеля и кобальта. Выпускаются порошки на основе железа типа «сормайт»: ПГ-С1, ЛГ-УС25, ПГ-С27, ПГ-АН1. Порошки на основе никеля выпускаются трех марок: ПГ-СР2, ПГ-СРЗ, ПГ-СР4. Порошки на основе кобальта выпускаются также трех марок: ПР-К60ХЗОВС, ПН-АН35, ПГ-ЮК-1.

В качестве источников питания плазменной дуги, при наплавочных работах чаще применяются серийные выпрямители: ВД-306, ВД-303, ВДУ-504, ВДУ-505, ВДУ-506, ИПН-160/100 и др. При электродуговой наплавке в качестве источников питания могут быть использованы и сварочные трансформаторы.

Контрольные вопросы:

1. Дайте определение и расскажите о назначении наплавки.

2. Какие способы наплавки вы знаете? Охарактеризуйте их.

3. Какие важнейшие требования предъявляются к наплавке?

4. Что влияет на выбор способа наплавки?

5. Каковы достоинства ручной дуговой наплавки?

6. Что можно отнести к недостаткам ручной дуговой наплавки?

7. Какие электроды применяются для ручной дуговой наплавки?

8. Какие электродные материалы применяются для наплавки помимо штучных, электродов и присадочных прутков?

9. Какие источники питания можно применять при ручной дуговой наплавке?

ТЕХНОЛОГИЯ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

1. Некоторые особенности сварки и влияние параметров режима на формирование шва

Сварку под слоем флюса производят электродной проволокой, которую подают в зону горения дуги специальным механизмом, изымаемым сварочной головкой автомата.

Металл сварочной проволоки расплавляется дугой и переносится каплями в сварочную ванну. В сварочной ванне металл сварочной проволоки смешивается с расплавленным основным металлом.

Токоподвод к проволоке осуществляется через мундштук, изготовляемый из меди или ее сплавов.

Малый вылет электрода, отсутствие покрытия, большая скорость подачи электродной проволоки позволяют значительно увеличить силу сварочного тока по сравнению с ручной сваркой электродами тех же диаметров. Это приводит к ускорению процесса плавления сварочной проволоки, увеличению глубины противления основного металла и, как следствие, значительному повышению производительности. Коэффициент наплавки достигает в некоторых случаях 90 г/(А-ч). Достаточно толстый слой флюса (до 60 мм) засыпаемый в зону сварки, расплавляется на 30 %. Это делает дугу закрытой (невидимой) и обеспечивает надежную защиту расплавленного металла от окружающего воздуха, стабилизирует сварочный процесс. Существенным достоинством сварки под флюсом являются незначительные потери на угар металла и его разбрызгивание, вследствие увеличения эффективной тепловой мощности дуги может быть расширен диапазон толщин деталей, свариваемых без скоса кромок. Например, при обычных режимах сварки под флюсом деталей встык без скоса кромок можно сваривать металл толщиной 15-20 мм. В этом случае увеличивается противление основного металла, и его доля в металле шва составляет 0,5-0,7. При этом значительно снижается расход электродной проволоки.

При сварке угловых швов увеличенная глубина провара обеспечивает большее сечение, чем это достигается при ручной сварке с одинаковым катетом шва.

Как отмечалось ранее, флюсы влияют на устойчивость горения дуги, формирование и химический состав металла шва. Флюсы в значительной мере определяют стойкость металла шва против образования пор и кристаллизационных трещин.

Требуемые механические свойства, структура металла шва и сварного соединения в целом обеспечиваются применением сочетания флюса и электродной проволоки.

Размеры и форма шва при сварке под флюсом характеризуется глубиной провара, шириной шва, высотой выпуклости и т. д. Закономерности изменения формы шва обусловлены главным образом режимом сварки и практически мало зависят от типа сварного соединения.

Параметры режима сварки под флюсом условно можно разбить на основные и дополнительные.

К основным параметрам относят величину сварочного тока, его род и полярность, напряжение дуги, диаметр электродной проволоки и скорость сварки. При сварке под флюсом с постоянной скоростью подачи электродной проволоки часто вместо сварочного тока используют термин «скорость подачи электродной проволоки». Чем выше скорость подачи электродной проволоки, тем больше должен быть сварочный ток, чтобы расплавить проволоку, подаваемую в сварочную ванну.

К дополнительным параметрам режима сварки под флюсом относят величину вылета электродной проволоки, состав и строение флюса, а также положение изделия и электрода при сварке.

Глубина провара и ширина шва зависят от всех параметров режима сварки. С увеличением силы тока глубина провара увеличивается. При сварке постоянным током обратной полярности глубина провара примерно на 40-50 % больше, чем при сварке постоянным током прямой полярности. При, сварке переменным током глубина провара на 15-20 % ниже, чем при сварке постоянным током обратной полярности.

Уменьшение диаметра электродной проволоки приводит к увеличению глубины провара, так как увеличивается плотность тока. При этом ширина шва уменьшается.

Данные по влиянию сварочного тока и диаметра электродной проволоки на глубину провара приведены в табл. 36.

Таблица 36

Влияние силы сварочного тока, его плотности и диаметра электродной проволоки на глубину провара

Примечание. В первой строке приведены значения сварочного тока (А), а во второй – значения его плотности (А/мм2).

Из приведенных данных следует, что при автоматической сварке под флюсом для получения глубины провара 5 мм при диаметре электродной проволоки 2 мм требуется сварочный ток 350 А, а при диаметре 5 мм – 500 А. На практике больше применяют малые диаметры электродной проволоки. Это позволяет применять меньшие значения сварочного тока в сочетании с высокой производительностью процесса сварки.

Напряжение дуги при сварке под флюсом не оказывает существенного влияния на глубину провара. Увеличение напряжения дуги приводит к увеличению ширины шва. При этом снижается выпуклость шва, глубина противления остается почти постоянной. При необходимости увеличения толщины свариваемого металла для правильного формирования шва необходимо увеличивать силу сварочного тока и напряжение дуги. Зависимость между напряжением дуги и силой сварочного тока на примере сварки под флюсом АН-348А приведена в табл. 37.

Таблица 37

Зависимость между напряжением дуги и силой сварочного тока при сварке под флюсом АН-348Д

Влияние скорости сварки на глубину провара неоднозначно. При малых скоростях сварки 10-12 м/ч глубина проплавления при прочих равных условиях минимальная. При увеличении скорости сварки ширина шва заметно сокращается, выпуклость шва несколько возрастает, глубина проплавления незначительно увеличивается. При увеличении скорости сварки до 70-80 м/ч глубина проплавления и ширина шва уменьшаются, а при дальнейшем увеличении скорости сварки влияние различных факторов приводит к тому, что образуются краевые непровары – зоны несплавления (рис. 73).

На форму и размеры шва влияют не только основные параметры режима сварки, но и дополнительные.

Влияние наклона электрода скажется на изменении положения дуг. По положению электрода вдоль шва различают сварку с наклоном электрода углом вперед или углом назад (рис. 74).

В первом случае существенно уменьшается глубина провара и увеличивается ширина шва. При наклоне электрода углом назад происходит некоторое увеличение глубины провара и уменьшение ширины шва, поэтому зоны несплавления могут образоваться при меньшей скорости сварки, чем при вертикальном расположении электрода. Этот метод чаще применяется при двухдуговой сварке.

Рис. 73. Влияние скорости сварки на форму шва

Рис. 74. Влияние угла наклона электрода: а – углом вперед (меньшая глубина проплавления); б – углом назад (большая глубина проплавления)

Наклон изделия по отношению к горизонтальной плоскости также оказывает влияние на формирование шва. При сварке подъем увеличивается глубина провара и уменьшается ширина шва. Если угол подъема изделия при сварке под флюсом будет более 6°, то по обе стороны шва могут образоваться подрезы. При варке на спуск глубина провара уменьшается.

Изменение вылета электрода и марки флюса приводит к изменению условий выделения теплоты. Увеличение вылета электрода вызывает увеличение напряжения на дуге, уменьшение сварочного тока и глубины провара. Особенно заметно влияние вылета электрода при механизированной сварке проволокой диаметром 1,0-2,5 мм. В этом случае колебания вылета электрода в пределах 8-10 мм могут привести к резкому ухудшению формирования шва. Флюсы отличаются стабилизирующими свойствами, плотностью, газопроницаемостью в жидком состоянии и вязкостью. Повышенные стабилизирующие свойства флюсов приводят к увеличению длины и напряжения дуги, в результате чего возрастает ширина шва и уменьшается глубина провара. Аналогичный процесс формирования шва происходит при сварке с уменьшением насыпной массы флюса.

Рис. 75. Влияние зазора и разделки на форму шва: а – при стыковых швах; б – при угловых швах; Н – общая высота шва; h – глубина провара; g – высота выпуклости шва

Зазор между деталями, разделка кромок и вид сварного соединения не оказывают значительного влияния на форму шва. Очертание провара и общая высота шва Н остаются практически постоянными. Чем больше зазор или разделка кромок, тем меньше доля основного металла в металле шва.

Из рис. 75 видно, что в зависимости от зазора или разделки громок шов может быть выпуклым, нормальным или вогнутым, наиболее существенно на форму и качество шва влияет непосредственно зазор между деталями. При сварке вручную сварщик может сам выправить дефект сборки (заплавить увеличенный зазор) обеспечить требуемую форму шва. При автоматической сварке это осуществить невозможно. Плохая сборка не обеспечит заданные зазоры и получение качественного шва.

Контрольные вопросы:

1. Опишите некоторые особенности сварки под флюсом.

2. Каково влияние режимов на формирование шва?

3. Как влияет диаметр сварочной проволоки на формирование шва?

4. Каково влияние скорости сварки на формирование шва?

5. Как влияют род и полярность тока на формирование шва?

6. Каково влияние вылета электрода и марки флюса на формообразование шва?

Полнотекстовый поиск:

Главная > Курсовая работа >Промышленность, производство

Последовательность и обоснование сварки швов

Различают способы заполнения швов по длине и сечению.

По длине сварные швы выполняют напроход и обратно-ступенчатым способом (рис. 8).

Напроход сварные швы выполняют от начала до конца в одном направлении. Так сваривают короткие швы, длина которых не превышает 300 мм.

Сварные швы средней длины (300 – 1000 мм) сваривают либо напроход от середины к краям, либо обратноступенчатым способом. Последний применяют и при выполнении длинных швов. Длина которых превышает 1000 мм.

Обратноступенчатый способ сварки заключается в том, что длинный шов делят на участки длиной 100 – 300 мм, затем сварку каждого участка ведут в направлении, обратном общему направлению сварки. При этом конец каждого участка сваривают с началом предыдущего сварного шва.

По способу заполнения сечения швов различают однослойные и многослойные (многопроходные) швы; в многослойном шве каждый слой можно выполнять за один или за два-три прохода.

Однослойный шов имеет больший объём сварочной ванны, чем многослойный сварной шов. Однопроходная сварка отличается большей производительностью и экономичностью. Недостатком однопроходной сварки являются относительно меньшая пластичность металла шва и большая зона перегретого металла.

Многопроходную сварку обычно выполняют тонкими и узкими валиками без поперечных колебаний электрода.

По сравнению с многопроходной сваркой применение многослойной обеспечивает большую производительность; последующие швы при многослойной сварке шире предыдущих; каждый последующий шов термически обрабатывает предыдущий и околошовную зону, что сказывается на повышении пластичности и вязкости основного металла.

При сварке встык листов толщиной 8 мм и длиной 300 мм из низкоуглеродистой стали я принимаю обратноступенчатый способ сварки. При этом способе значительно уменьшится коробление детали в процессе сварки. Для заполнения разделки кромок применяю многослойную сварку. Подварочный шов выполняю электродом Ø3 мм. После выполнения следующего слоя, необходимо удалить шлак с предыдущего.

Разметку шва выполняю на равные участки длиной по 150 мм, выполняю прихватки с лицевой стороны шва. Прихватки выполняю следующим способом: прихватываю один край заготовки, затем, выровняв листы, другой край, после чего выполняю прихватку в центре шва, затем свариваю детали согласно схемы в (рис.8).

Термическая обработка детали после сварки

Режим термической обработки характеризуют температура и скорость нагрева, время выдержки при заданной температуре нагрева и скорость охлаждения.

В процессе термической обработки в металле происходят превращения, в результате которых улучшаются прочностные свойства, устраняются напряжения, повышается износостойкость, придаются металлу требуемая твердость, хорошая обрабатываемость режущим инструментом и др.

Основными видами термической обработки являются отжиг, нормализация, закалка и отпуск.

Отжиг заключается в нагреве металла до определенной температуры, выдержке при этой температуре и затем медленном охлаждении вместе с печью. Отжиг применяют для снятия внутренних напряжений, повышения механических свойств, улучшения обрабатываемости режущим инструментом, снижения твердости.

Нормализация заключается в нагреве стали до определенной температуры, выдержке при этой температуре и затем охлаждении на спокойном воздухе. Нормализацией устраняют внутренние напряжения, наклёп, повышают механические свойства.

Закалка заключается в нагреве стали до определенной температуры, выдержке при этой температуре и затем быстром охлаждении в воде или масле. Закалкой придают деталям высокую твердость, прочность, износостойкость.

Отпуск заключается в нагреве закалённой стали до определенной температуры и последующем её охлаждении. Необходимость отпуска вызывается тем, что в закаленной детали появляется не только твердость но и большие внутренние напряжения. Последние необходимо устранить, так как они делают деталь хрупкой и легко разрушаемой от ударных и изгибающих нагрузок. Отпуск снимает внутренние напряжения и повышает вязкость закаленной детали.

Передовой производственный опыт. Высокопроизводительные виды сварки

Повышение производительности ручной дуговой сварки является весьма актуальной задачей в связи с тем, что в промышленности, строительстве и других отраслях народного хозяйства ручной сваркой занимаются еще десятки тысяч рабочих-электросварщиков.

Методы, повышающие производительность труда при сварке:

Организационные мероприятия,

Организационно-технические мероприятия,

Технические мероприятия

Важным техническим мероприятие является внедрение электродов с повышенным коэффициентом наплавки.

Еще в пятидесятые годы широко применялась сварка способом опирания (погруженной дугой, ультракороткой дугой – УКД.)

При сварке этим способом электрод опирался на деталь чехольчиком покрытия и затем под легким нажимом сварщика самостоятельно плавился полузакрытой дугой, наплавляя валик металла в стыковое или угловое соединение. Для сварки опиранием не требовалось высокой квалификации сварщика, нужны были только его небольшие практические навыки. Электроды для этой сварки применялись с повышенной толщиной покрытия, сила сварочного тока допускалась на 20 – 40% выше обычной. В результате скорость сварки увеличивалась примерно на 40 – 50%, увеличивалась глубина провара, разбрызгивание было минимальным. Этот способ успешно применялся, особенно для сварки однопроходных угловых и стыковых швов.

Для соединения стыков арматуры в арматурных каркасах и железобетонных конструкциях широко применялся ванный способ сварки в стальной, медной или графитовой форме, при этом соединяемые стержни арматуры закрепляются в стальной форме прихватками.

Некоторое повышение производительности труда достигается применением импульсно-дуговой сварки и сварки пульсирующей дугой.

При импульсно-дуговой сварке происходит наложение на дугу импульсов переменного тока высокой частоты с помощью специального прибора – инвертора, что способствует лучшей устойчивости дуги, облегчению процесса сварки в вертикальном и потолочном положении и главное – улучшению качества сварного шва. При сварке пульсирующей дугой переменного тока применяют тиристорные трансформаторы ТДЭ-402 для обеспечения тиристорной пульсации тока или используют приставку к сварочному трансформатору – отдельный импульсный трансформатор, вторичная обмотка которого включена параллельно вторичной обмотке сварочного трансформатора. Результаты сварки пульсирующей дугой аналогичны результатам импульсно-дуговой сварки.

При сварке трехфазной дугой выделяется большое количество тепла, и производительность наплавки растет, так как ток подводится к изделию одновременно от трех фаз трансформатора. Для осуществления ручной сварки нужно применять спаренные изолированные электроды и специальные электрододержатели, позволяющие подводить ток к каждому электроду отдельно от каждой фазы. Наиболее эффективно этот способ ручной сварки применяют для заварки дефектов стального литья и наплавки, где требуются большие объемы наплавленного металла. Ручная сварка деталей применяется редко, так как трудно обеспечить равномерность провара и качество шва, в основном применяют автоматизированную сварку трехфазной дугой.

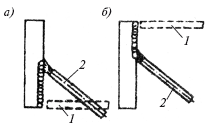

Сварка лежачим электродом производится покрытым электродом различной длины, но не более 1200 миллиметров, и диаметром до 8 миллиметров. Длина устанавливается по длине шва с припуском на подсоединение токоподвода. Процесс заключается в том, что электрод укладывают в разделку стыкового шва или в «лодочку» таврового шва и прижимают к изделию тяжелым медным бруском, который изолируют от изделия бумажной лентой. Брусок имеет продольную канавку. Припуск электрода, не покрытый бруском, подсоединяют к токоподводу, а с другой стороны зажигают дугу, замыкая коней электрода на изделие. Дуга горит под бруском самостоятельно, расплавляя электрод и основной металл и образуя валиковый шов сечением, равным примерно сечению электрода. При необходимости сварщик может обслуживать несколько постов, поэтому производительность повышается до 1,5 – 2 раз по сравнению с ручной сваркой. Однако этим способом регулировать сечение шва возможно, но только при использовании электродов диаметром до 8 миллиметров.

Другим способом полумеханизированной сварки является сварка наклонным электродом. При этом способе покрытый электрод закрепляют в специальном приспособлении в наклонном положении по отношению к изделию. Приспособление в виде штатива с электрододержателем и обоймой устанавливают на изделие, а электрод опирают краем покрытия на разделку стыкового или в угол таврового соединения. Штатив изолируют от изделия прокладкой. Сварочный ток подбирают так же, как при ручной сварке. Затем возбуждают дугу угольным электродом, и дальше сварка идет автоматически, так как тяжелея обойма (или пружина) опускает электрод по мере оплавления. Сечение шва регулируют наклоном электрода. Применяют электроды диаметром 5 и 6 мм и длиной до 700 мм, сварку ведут переменным током, особенно угловых швов, что предупреждает блуждание дуги от магнитного дутья. В случае образования незаделанного кратера или других дефектов их исправляют вручную. Сварщик может обслуживать несколько установок для сварки наклонным электродом, что увеличивает производительность труда.

Плазменная сварка – это сварка плавлением, при которой нагрев происходит сжатой дугой. При ручной плазменной сварке применяют главным образом плазмообразующий и защитный газ – аргон.

По сравнению с аргонодуговой плазменная сварка значительно повышает скорость сварки и, следовательно, производительность процесса и обладает рядом других преимуществ (отсутствие включений вольфрама в шов, высокая надежность зажигания дуги и др.). Для ручной плазменной сварки используют установку УПС-301, рассчитанную на применение постоянного тока прямой и обратной полярности.

Контроль качества методом геометрических измерений

При оценке качества сварных соединений используются следующие виды контроля:

предварительный, в процессе которого проверяют качество свариваемого металла и сварочных материалов, контролируют подготовку деталей под сварку и сборку узлов, состояние оснастки, сварочного оборудования и приборов, квалификацию сварщиков, сборщиков и контролеров;

текущий (в процессе выполнения сварочных работ), предусматривает проверку соблюдения технологии сварки, качество зачистки промежуточных швов, заварку кратеров и т.д.;

окончательный – контроль готовых сварных конструкций, который проводится в соответствии с требованиями, предъявляемыми к изделию.

Внешний осмотр металла служит для обнаружения окалины, ржавчины, трещин, расслоений и прочих дефектов. Предварительная проверка поверхности металла необходима и обязательна, поскольку она предупреждает применение некачественного металла для сварки изделия.

Перед поступлением заготовок на сборку особое внимание обращают на зоны. Подлежащие сварке. Проверяют чистоту поверхности металла, качество подготовки кромок и углы их скоса, а также габаритные размеры заготовок.

При сварке конструкций, для которых на чертежах указан тип электрода, нельзя применять электроды, не имеющие сертификации.

Вешний вид электродов должен удовлетворять требованиям стандарта, где указано, что покрытие электродов должно быть прочным, плотным, без пор, трещин, вздутий и других дефектов. Электроды с отсыревшим покрытием к сварке не допускаются.

У сварочных приспособлений контролируют прочность и жесткость. Точное, быстрое и надежное закрепление элементов сварной конструкции, исправность зажимных устройств, правильность действия и пригодность установочных элементов и поверхностей.

В процессе сварки обычно проверяют: порядок выполнения швов и околошовной зоны; качество зачистки предварительных швов перед нанесением последующих; режимы сварки по приборам и внешнему виду сварного шва.

Внешним осмотром (невооруженным глазом или при помощи лупы) обычно осматривают все сварные соединения независимо от применения других видов контроля.

Внешний осмотр выполняют после тщательной очистки швов и околошовной зоны от шлака, брызг металла и других загрязнений.

Внешним осмотром выявляют прежде всего наружные дефекты: трещины, подрезы, поры, свищи, прожоги, наплывы, непровары, незаваренные кратеры.

При осмотре соединений также выявляют дефекты формы швов, оценивают распределение чешуек на поверхности шва. Равномерность чешуек характеризует работу сварщика, его умение поддерживать постоянную длину дуги и равномерную скорость сварки. Неравномерность чешуек, разная ширина и высота шва указывают на неустойчивость горения или частые обрывы дуги. В таком шве возможны непровары, поры, шлаковые включения и другие дефекты.

Сварные швы часто сравнивают по внешнему виду со специальными эталонами.

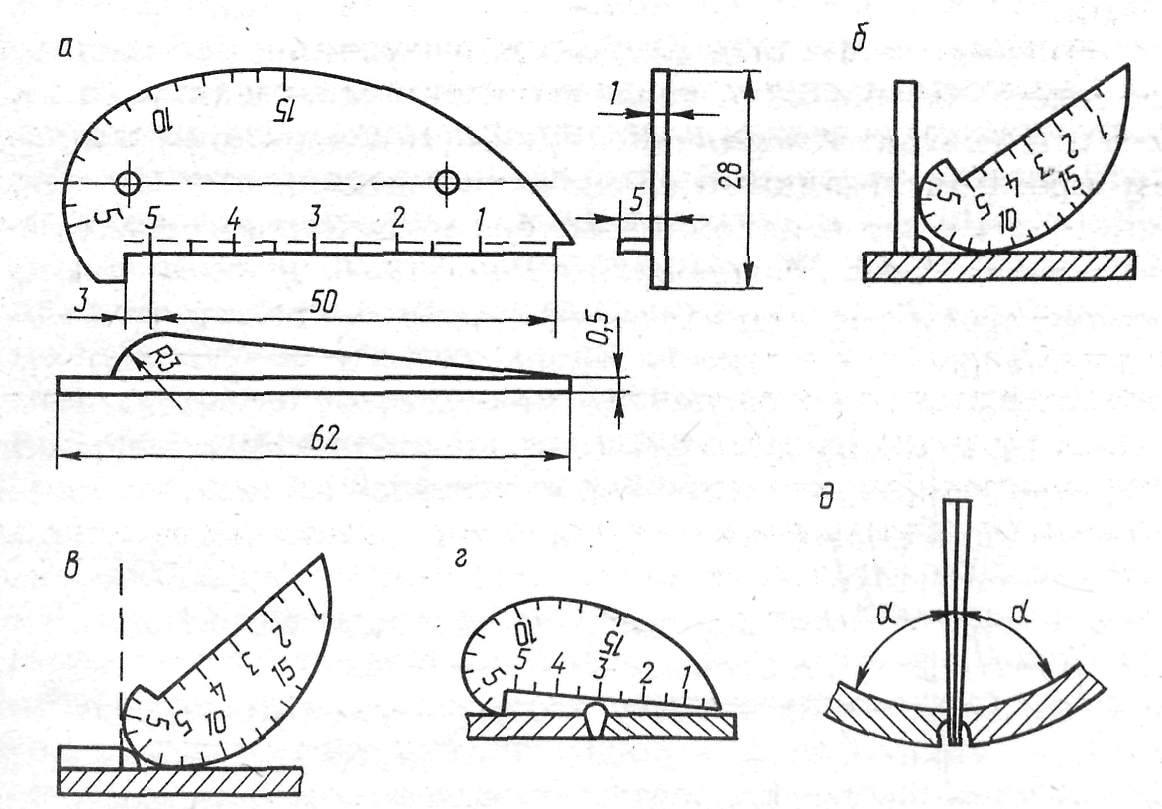

Геометрические параметры швов измеряют с помощью шаблонов и измерительных инструментов (рис. 10)

Рис. 10. Универсальный шаблон (а ) и его использование для измерения высоты углового шва (б, в ), высоты стыкового шва (г ), зазора (д )

Охрана труда при выполнении сварочных работ

Рабочее место сварщика должно содержаться в чистоте и порядке, не допуская ничего лишнего, мешающего работе на рабочем месте, а также в проходах и проездах. Детали и заготовки следует держать в устойчивом положении на подкладках и стеллажах; высота штабелей не должна превышать полторы ширины или полтора диаметра основания штабеля и во всех случаях не должна быть более 1м.

Для защиты от поражения электрическим током, необходимо соблюдать правила техники безопасности.

1. корпуса оборудования и аппаратуры, к которым подведен электрический ток, должны быть надежно защищены.

2. все электрические провода, идущие от распределительных щитов и на рабочие места, должны быть надежно изолированы и защищены от механических повреждений.

3. не прикасаться голыми руками к токоведущим участкам сварочных установок.

4. при выполнении сварочных работ внутри замкнутых сосудов (котлов, резервуаров и.т.д.) применять деревянные щиты, резиновые коврики, галоши и перчатки.

6. при обнаружении повреждений электрической цепи, необходимо прекратить работу, выключить рубильник и сообщить мастеру или начальнику участка.

Защита от ожогов лучами электрической дуги и горячим металлом

Электрическая дуга излучает ультразвуковые и инффраопасные лучи. При сварке открытой дугой – эти лучи вызывают ожоги глаз и кожи сварщика. В процессе сварки происходит разбрызгивание жидкого металла, что может причинить ожоги на незащищенной поверхности тела. Для защиты кожи лица, глаз от лучей дуги применяют щитки или маски, для предохранения глаз.

От осколков шлака применяют очки с простыми стеклами. Для предохранения от брызг расплавленного металла, руки сварщика должны быть защищены рукавицами, а тело спецодеждой.

Литература

Алешин Н.П., Щербинский В.Г. Контроль качества сварных соединений. - М.: Высшая школа, 1986

Волченко В.Н. Контроль качества сварных конструкций. - М.: Машиностроение, 1986

Лупачев В. Г. Сварочные работы. Мн.: Высшая школа, 1997

Лупачев В. Г. Ручная дуговая сварка. Мн.: Высшая школа,2006.

Николаев Г.А., Винокуров В.А. Сварные конструкции. - М.: высшая школа, 1990

Справочник сварщика / под ред. В. В. Степанова. – М.: машиностроение, 1983

Опорный конспект по предмету.

Новые статьи

- Русско-португальский разговорник для туристов (путешественников) с произношением

- Португальский язык для туристов

- Какие основные различия испанского языка в Испании и Латинской Америке?

- Датско-русские онлайн-переводчики Датский язык переводчик

- Чем отличается португальский язык от испанского

- Транзитный сатурн в оппозиции к натальному сатурну Оппозиция Луна – Сатурн в радиксе мужчины

- Гороскоп работы и денег

- Защита от сглаза и зависти поможет сохранить то, что дорого Как ставить защиту от

- Что значит, если снится сон во сне?

- Китайский гороскоп БЫК (Вол)

Популярные статьи

- Травяные чаи при боли в горле

- Что делать при поносе и температуре у взрослого

- Гадание на воске: правильное толкование фигур Порядок проведения гадания

- Совместимость лунных рыб Кто подходит женщине с луной в рыбах

- Что любит Скорпион в сексе?

- Снилось сосед спускается со стремянки по ванге

- Краткий курс теоретической механики

- Подготовка к ЕГЭ по математике (профильный уровень): задания, решения и объяснения

- Софийско-успенский собор в тобольске

- Полтавская епархия подтвердила свою верность канонической упц